方肩銑削與 Stepping 的關聯深入解析方肩銑削與Stepping的加工關聯,包含加工原理、刀具選擇、製程差異與實務應用,協助提升加工效率與品質。

2026-02-16

在現代CNC加工領域中,方肩銑削與Stepping(階梯加工)經常同時出現在工程圖與CAM策略設定中。許多加工工程師雖然熟悉兩者,但未必真正理解其製程邏輯與應用差異。本文將從加工原理、刀具選擇、實務應用與優化策略等層面,深入解析方肩銑削與Stepping之間的關聯性,協助您在實務加工中做出更精準的決策。

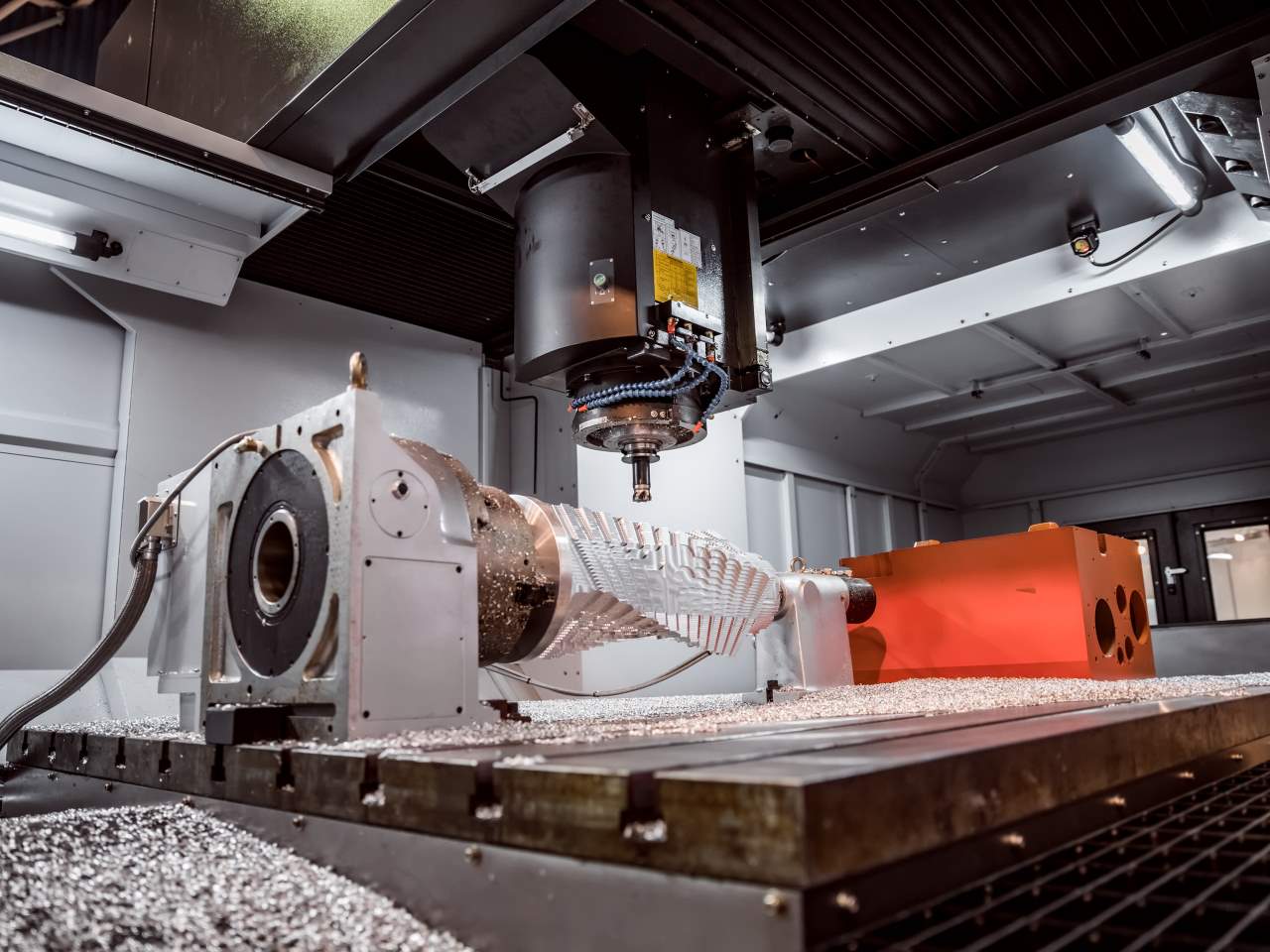

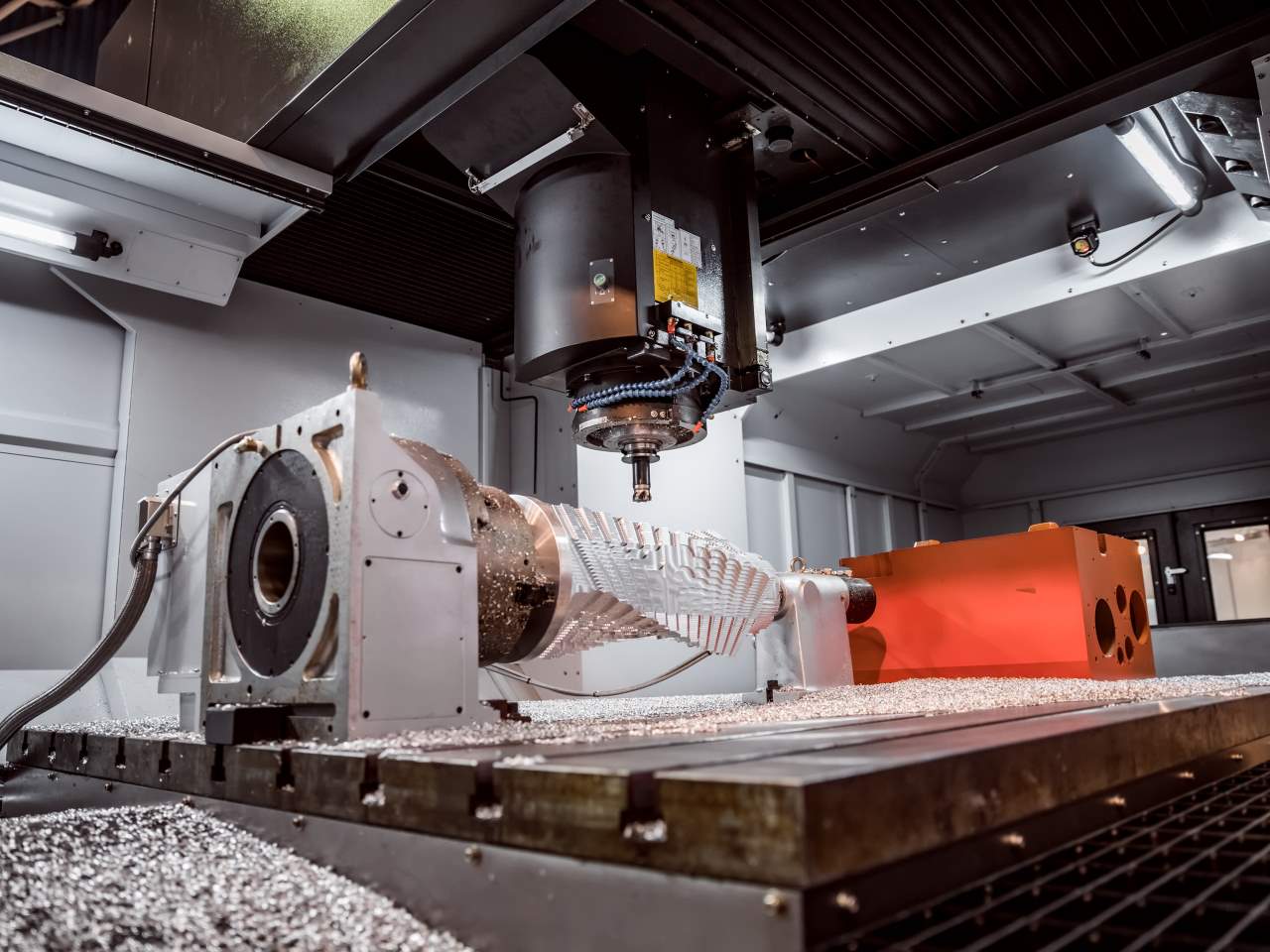

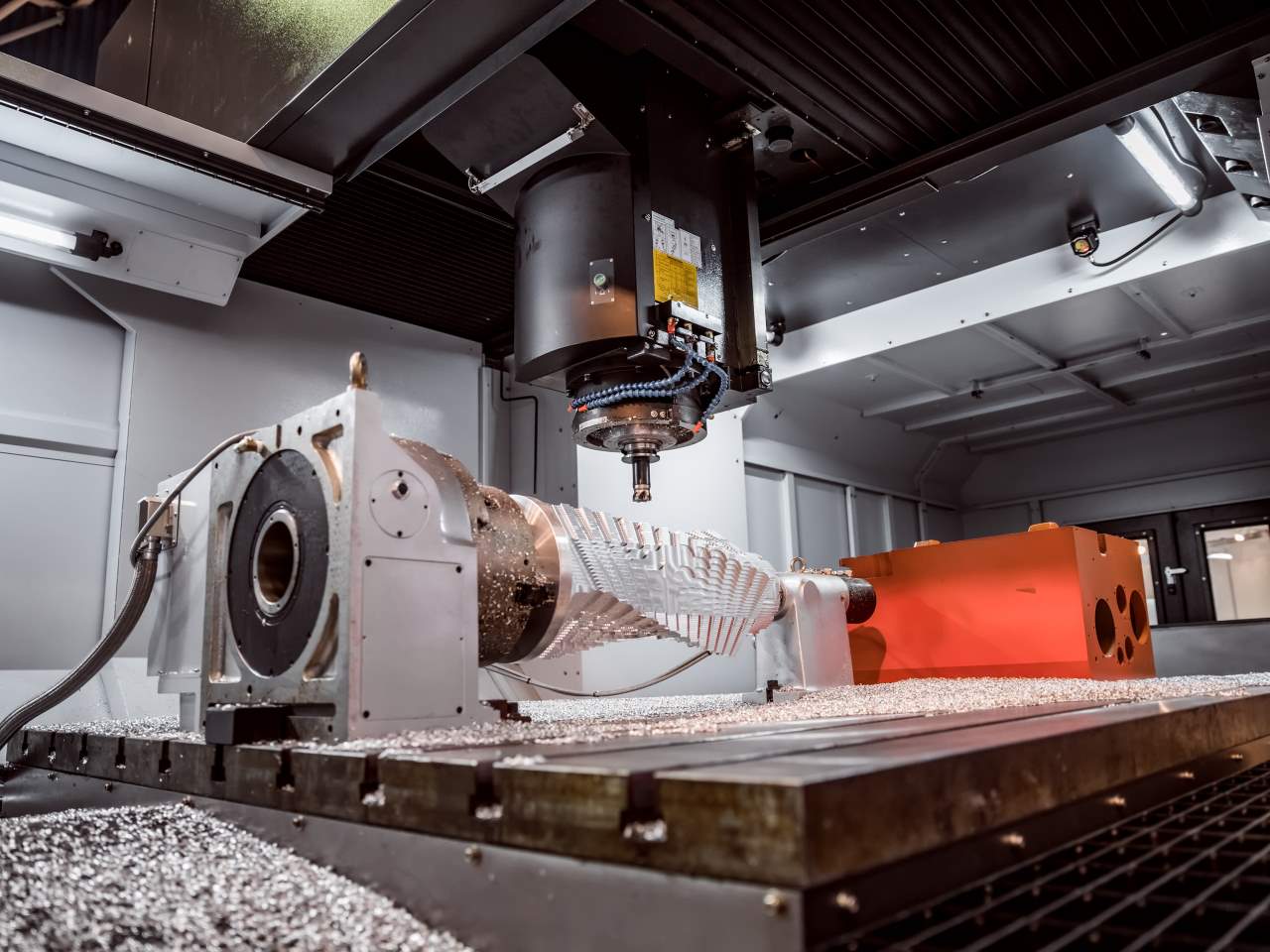

甚麼是龍門銑床?大型工件加工領域不可或缺的存在!

2026-02-15

深入了解龍門銑床的定義、結構、應用與選購指南。完整解析龍門銑床的工作原理、優勢與維護要點。

銑床的歷史發展:見證製造業的百年演進

2026-02-14

深入探討銑床的歷史發展,從19世紀的誕生到現代CNC銑床的演進,了解這項重要工具機如何改變製造業。

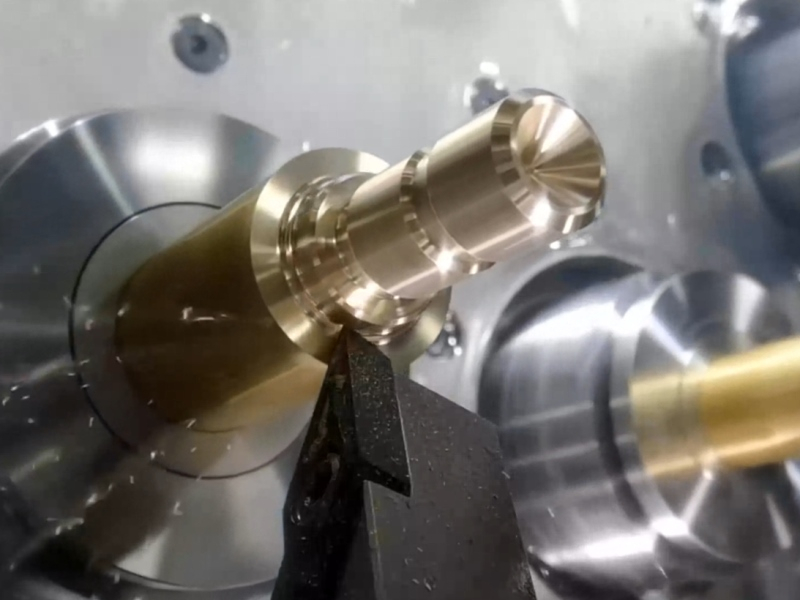

各種切削刀具所對應的加工任務

2026-02-13

深入了解各種切削刀具所對應的加工任務,包括車刀、銑刀、鑽頭等工具的應用與選擇技巧

7075、6061鋁合金對應的銑刀種類:專業加工刀具選擇指南

2026-02-12

深入探討7075與6061鋁合金加工所需的銑刀種類,包括HSS、碳化鎢等刀具選擇,助您提升加工效率與品質。

探討半導體零件加工對於銑刀的要求

2026-02-12

深入探討半導體零件加工對於銑刀的嚴格要求,包含材質、精度、耐用性等關鍵因素分析

銑刀研磨機是否能讓刀具回復100%機能?

2026-02-11

銑刀研磨機是否能讓刀具回復100%機能?深入探討銑刀研磨技術、影響因素與節能減碳效益...

什麼是擠壓絲攻?深入了解現代螺紋加工利器

2026-02-10

深入了解擠壓絲攻的原理、優點與應用。本文詳細介紹擠壓絲攻與傳統絲攻的差異,幫助您選擇最適合的加工工具。

什麼是PCB銑削?幫助您了解PCB加工方法。

2026-02-09

深入了解PCB銑削技術,包括工作原理、優勢、應用領域及常見問題解答,幫助您選擇最適合的PCB加工方法。

銑床的主要類型與精度差異

2026-02-08

深入探討銑床的主要類型與精度差異,包含立式銑床、臥式銑床、CNC銑床等各類型特點比較,助您選擇最適合的銑床設備。

甚麼是端銑刀?帶您認識這項重要的切削工具

2026-02-08

完整介紹端銑刀的種類、用途、選擇方法與維護技巧,幫助您深入了解這項重要的切削工具。

機械加工機具刀桿種類完整指南

2026-02-07

深入探討機械加工機具刀桿種類,包括BT、HSK、CAT等各種刀桿系統的特點、應用與選擇要點,助您提升加工效率。

半導體零件加工是精密製造技術的核心指南

2026-02-06

深入探討半導體零件加工技術、流程、應用與發展趨勢,了解精密加工如何推動科技產業發展

掌握精密加工的源頭,從中心孔開始

2026-02-05

深入探討精密加工的核心技術,從中心孔加工開始,掌握機械製造的關鍵基礎,提升加工精度與效率。

適合鋁合金加工用的銑刀種類,掌握正確的銑刀選擇,提升鋁合金加工效率與品質

2026-02-04

深入探討適合鋁合金加工的各種銑刀類型,包括高速鋼銑刀、硬質合金銑刀、鑽石塗層銑刀等,提供專業的選擇建議與加工參數。

銑床是什麼?完整介紹銑床種類、原理與應用指南

2026-02-03

深入了解銑床是什麼?完整介紹銑床的種類、工作原理、應用領域與選購指南,帶您認識這個工業製造的重要工具機。

一個關鍵的問題浮現:CNC 機械加工能夠導入AI 技術嗎?

2026-02-02

深入探討 CNC 機械加工如何導入 AI 技術,從預測性維護、智慧參數優化到品質檢測,全面分析 AI 技術在精密製造業的應用與未來趨勢。

CNC機械加工能夠導入AI技術嗎?製造業智能化的完整指南

2026-02-02

深入探討 CNC 機械加工如何導入 AI 技術,包括應用場景、成功案例、投資報酬率分析及實施策略。了解 AI 技術如何革新傳統製造業。

CNC設備常用的刀具:打造精密加工的關鍵利器

2026-02-01

深入了解CNC設備常用的刀具種類、特性與應用,幫助您選擇最適合的CNC刀具,提升加工效率與品質。

鋁矽合金的被加工特性!探索鋁矽合金在現代製造業中的關鍵加工技術與應用

2026-01-31

深入探討鋁矽合金的被加工特性,包括切削加工、成型加工、表面處理等全方位加工技術解析

無屑攻牙技術:革新螺紋加工的創新解決方案

2026-01-31

深入探討無屑攻牙技術的原理、應用與優勢,了解無屑絲攻如何提升加工效率與精度

銑刀存放注意事項:延長刀具壽命的關鍵指南

2026-01-31

完整的銑刀存放注意事項指南,教您如何正確保存銑刀,延長使用壽命,提升加工效率。

五金行業的發展趨勢,從傳統到數位的完整指南

2026-01-31

深入探討五金行業的發展趨勢、產品分類、市場機會與數位轉型策略,為五金從業者提供全面性的行業洞察。

面銑刀片種類介紹,系統性地介紹面銑刀片的各種類型,幫助您做出明智的選擇。

2026-01-30

深入了解面銑刀片種類、材質與應用,幫助您選擇最適合的銑削刀具,提升加工效率與品質。

CONTACT INFORMATION