不可思議!微小徑銑刀讓「不可能」變成可能

2025-07-12

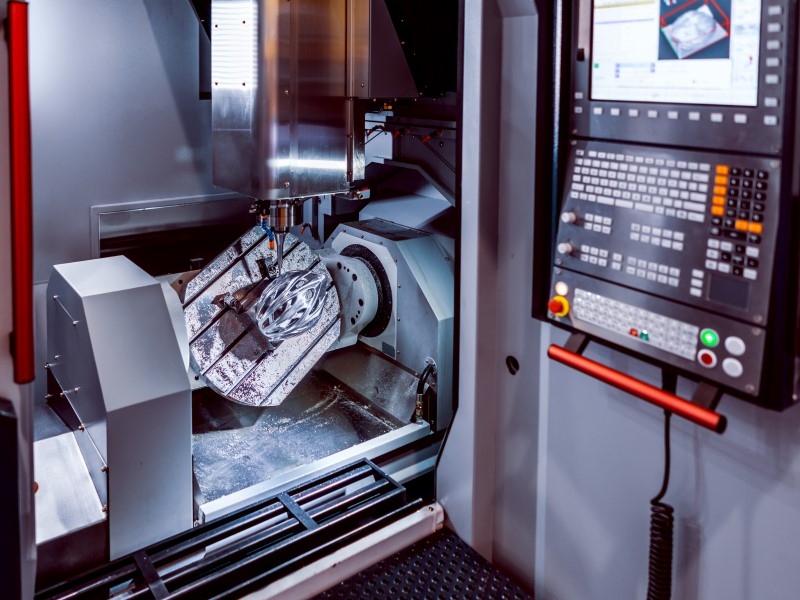

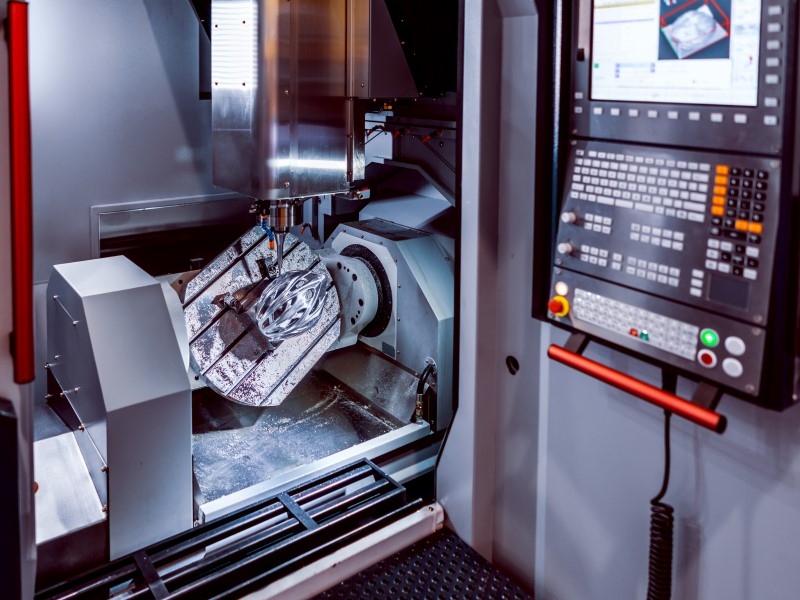

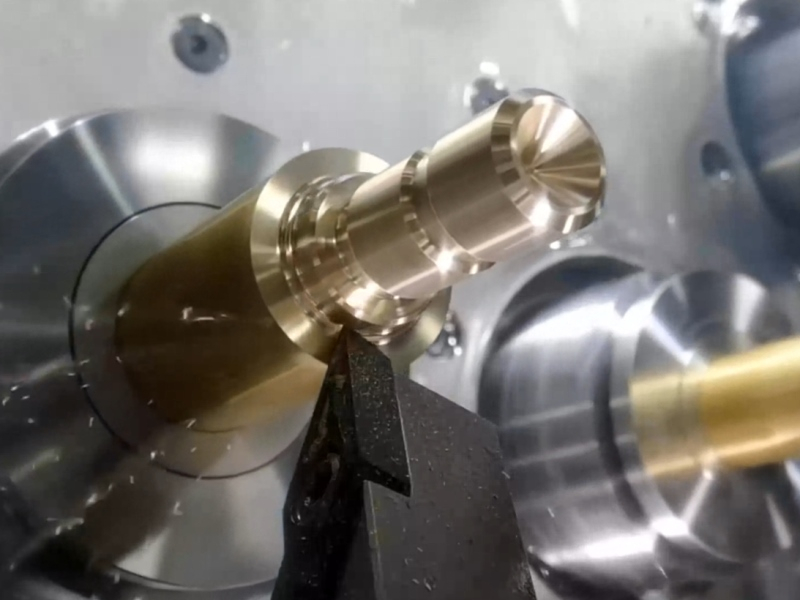

在精密機械加工領域中,有一種工具正在悄悄改變著整個製造業的面貌,那就是微小徑銑刀。這種看似微不足道的小型切削工具,卻擁有著讓「不可能」變成可能的神奇力量。從手機零組件到醫療器械,從航太工業到精密模具,微小徑銑刀正在各行各業中創造著前所未有的加工奇蹟。什麼是微小徑銑刀?微小徑銑刀是指直徑通常在0.1mm到3mm之間的精密切削工具。與傳統的大尺寸銑刀相比,微小徑銑刀具有更精細的切削能力,能夠在極小的空間內進行複雜的加工作業。這種工具的出現,讓原本被認為「不可能」的超精密加工變成了現實。在台灣的精密機械產業中,微小徑銑刀已經成為不可或缺的重要工具。無論是在新竹科學園區的半導體設備製造廠,還是在台中精密機械聚落的模具加工廠,微小徑銑刀都扮演著關鍵角色。微小徑銑刀的技術特色超高精度加工能力微小徑銑刀最令人驚嘆的特色就是其超高精度的加工能力。一般而言,使用微小徑銑刀進行加工時,可以達到微米級的精度控制。這種精度水準在過去是難以想像的,但現在卻成為了許多高科技產品製造的標準要求。以手機攝像頭模組為例,其內部的精密零件往往需要在極小的空間內進行複雜的加工。傳統的加工方法無法滿足這些要求,但微小徑銑刀卻能夠輕鬆勝任。透過精密的數控加工中心配合微小徑銑刀,可以在直徑僅有數毫米的零件上加工出複雜的內部結構。材料適應性強現代的微小徑銑刀在材料選擇和塗層技術方面都有顯著的進步。高品質的微小徑銑刀通常採用碳化鎢或高速鋼作為基材,表面再施以特殊的硬質塗層。這種設計讓微小徑銑刀能夠適應各種不同的加工材料,從軟質的鋁合金到硬質的鈦合金,都能夠有效地進行加工。在台灣的航太工業中,微小徑銑刀被廣泛應用於飛機零組件的加工。由於航太零件對於重量和強度都有極高的要求,往往需要使用高強度的合金材料。微小徑銑刀的出現,讓這些複雜的航太零件能夠以更高的精度和更低的成本進行生產。

台灣之光!本土銑刀技術征服歐美製造巨頭

2025-07-03

在全球精密製造的舞台上,台灣正以一項看似微不足道的技術,悄悄改寫著國際製造業的版圖。這項技術就是微小徑銑刀製造技術—一個從默默無聞到震撼世界的台灣奇蹟。從早期的代工模式到如今的技術輸出,台灣的微小徑銑刀產業不僅打破了歐美長期的技術壟斷,更成功征服了全球頂尖的製造巨頭,寫下了「台灣之光」的輝煌篇章。從代工島嶼到技術強國的華麗轉身回顧台灣製造業的發展歷程,從1970年代的勞力密集型代工,到1990年代的科技代工,再到如今的技術創新,台灣始終在尋找自己的定位。微小徑銑刀技術的突破,正是台灣從「製造」走向「創造」的最佳見證。1980年代,台灣開始涉足精密工具製造領域,當時的技術水準遠落後於德國、日本等製造強國。然而,台灣企業憑藉著不服輸的精神和持續創新的動力,逐步在微小徑銑刀領域建立起自己的技術優勢。經過40多年的努力,台灣已成為全球微小徑銑刀技術的重要創新中心。台中某家專門生產微小徑銑刀的企業,其創辦人在接受訪問時表示:「當初我們只是想做出品質不輸給德國的產品,沒想到現在連德國的製造商都要向我們採購微小徑銑刀技術。」這句話背後,承載著台灣製造業者數十年來的堅持與努力。

獨家揭秘!頂級銑刀如何打造億元醫療器械帝國

2025-07-03

在台灣精密製造業的版圖中,有一個不為人知的秘密武器正悄悄地改變著整個醫療器械產業的格局。這個秘密武器就是微小徑銑刀—一項看似不起眼卻價值連城的精密工具技術。從心臟支架到人工關節,從牙科植體到微創手術器械,微小徑銑刀正在幕後默默地支撐著一個價值數百億台幣的醫療器械帝國。醫療器械產業的隱形推手當我們談論醫療器械產業的成功時,往往會聚焦於研發創新、臨床試驗或市場行銷策略,但很少人注意到製造環節中的關鍵技術。微小徑銑刀正是這個被忽視的關鍵環節。在台灣,許多知名的醫療器械製造商之所以能夠在國際市場上佔有一席之地,微小徑銑刀技術的突破功不可沒。以台灣某家專門生產心血管支架的公司為例,他們的年營收超過50億台幣,其中90%的產品都需要使用微小徑銑刀進行精密加工。這家公司的成功秘訣就在於掌握了微小徑銑刀的核心技術,能夠製造出直徑僅0.02毫米的超精密銑刀,這種技術水準在全球都是頂尖的。億元投資背後的技術密碼要了解微小徑銑刀如何創造億元價值,我們必須先了解醫療器械對於精密度的極致要求。以人工膝關節為例,其關鍵零件的公差要求通常在±0.005毫米以內,而表面粗糙度要求更是達到Ra 0.1微米的水準。這樣的精度要求,只有使用頂級的微小徑銑刀才能夠達成。台灣一家專門生產骨科植入物的企業,為了提升產品品質,不惜投資3億台幣建置全新的生產線,其中光是微小徑銑刀相關的設備和技術就佔了總投資的40%。這項投資帶來的回報是驚人的:產品合格率從85%提升到99.5%,單一產品的利潤率也從15%大幅提升到35%。更令人驚訝的是,這家企業透過微小徑銑刀技術的突破,成功開發出新一代的脊椎融合器,這項產品在美國FDA核准上市後,僅兩年時間就為公司帶來了超過20億台幣的營收。

從0.1毫米到奈米級:銑刀技術的驚人進化史

2025-07-03

在現代製造業中,精密加工技術的發展可說是一場無聲的革命。從早期的粗糙加工到如今的奈米級精度,微小徑銑刀的演進歷程見證了人類對於精密製造的不懈追求。這項技術不僅改變了傳統製造業的面貌,更為現代電子、醫療、航太等高科技產業奠定了堅實的基礎。微小徑銑刀的起源與早期發展回溯到1960年代,當時的加工技術主要以傳統機械加工為主,刀具直徑通常在數毫米以上。隨著電子產業的興起,對於精密零件的需求日益增加,傳統的加工方式已無法滿足市場需求。微小徑銑刀的概念在此時應運而生,最初的目標是將刀具直徑縮小至0.1毫米以下,以實現更精細的加工需求。早期的微小徑銑刀製造面臨諸多挑戰。首先是材料科學的限制,當時的刀具材料主要為高速鋼,在微小尺寸下容易產生斷裂問題。其次是製造技術的不足,傳統的刀具製造工藝無法精確控制如此細小的尺寸。然而,正是這些挑戰推動了相關技術的快速發展。材料科學的革命性突破1970年代後期,硬質合金的應用為微小徑銑刀帶來了革命性的改變。硬質合金具有高硬度、高耐磨性的特點,使得微小徑刀具能夠在保持鋒利度的同時,大幅提升使用壽命。這項突破讓微小徑銑刀的直徑成功縮小至0.05毫米,加工精度也得到顯著提升。隨後的PVD(物理氣相沉積)塗層技術進一步提升了微小徑銑刀的性能。透過在刀具表面沉積TiN、TiAlN等硬質薄膜,不僅增加了刀具的硬度,也大幅降低了摩擦係數,使得加工過程更加順暢。這項技術的應用讓微小徑銑刀能夠應對更多樣化的加工材料,包括不鏽鋼、鈦合金等難加工材料。

銑刀界的iPhone時刻:微小徑技術顛覆傳統製造

2025-06-30

當製造業遇見革命性突破還記得2007年賈伯斯發表第一代iPhone時,全世界為之震撼的那一刻嗎?一個小小的裝置徹底改變了人們對手機的認知,重新定義了整個行動通訊產業。如今,在精密製造領域,我們正見證著同樣具有劃時代意義的革命——微小徑銑刀技術的全面興起。就如同iPhone顛覆了傳統手機市場,微小徑銑刀正以其突破性的性能表現,徹底改寫精密加工的遊戲規則。這不僅僅是一次技術升級,更是一場製造業的徹底革命,讓原本不可能的設計變為可能,將製造精度推向前所未有的高度。革命前夜:傳統製造的困境精度瓶頸的挑戰在微小徑銑刀問世之前,傳統的製造業面臨著嚴重的精度瓶頸。一般的端銑刀直徑通常在6mm以上,這樣的尺寸在處理精密零組件時顯得過於笨重。就像早期的手機只能打電話發簡訊,傳統銑刀也只能應付基本的粗加工需求,無法滿足現代高科技產業對於微米級精度的要求。台灣的製造業者長期以來一直在尋找突破這個瓶頸的方法。許多廠商不得不採用多道工序,先用大直徑銑刀進行粗加工,再用其他工具進行精加工,不僅耗時費力,還難以保證最終的加工精度。這種製造方式就像使用多台不同的裝置來完成手機的功能一樣,既不經濟也不高效。材料浪費的問題傳統的加工方式還存在嚴重的材料浪費問題。由於無法進行精密的微細加工,許多設計必須妥協於製造能力的限制,導致產品重量增加、材料使用量提升。這種情況特別在航太和汽車工業中顯著,每增加一公克的重量都可能影響整體性能表現。微小徑銑刀的出現就像iPhone整合了音樂播放器、相機、網路瀏覽器等功能一樣,一次性解決了多個製造難題。它不僅提供了前所未有的加工精度,更大幅減少了材料浪費,讓設計師能夠實現更輕量化、更高效的產品設計。技術突破:微小徑銑刀的革命性創新尺寸革命帶來的無限可能微小徑銑刀的直徑範圍通常在0.1mm到3mm之間,這個看似微小的改變卻帶來了巨大的影響。就像iPhone將螢幕、按鍵、處理器整合在一個輕薄的機身中,微小徑銑刀將高精度、高效率、高可靠性完美結合在一個極小的刀具中。這種尺寸上的突破讓製造業者能夠在狹小的空間內進行複雜的加工作業,創造出前所未有的精密結構。許多原本需要特殊工藝才能製造的零組件,現在可以直接用微小徑銑刀一次加工完成,大幅簡化了製造流程。

震撼業界!這款銑刀讓精密製造精度提升1000倍

2025-06-30

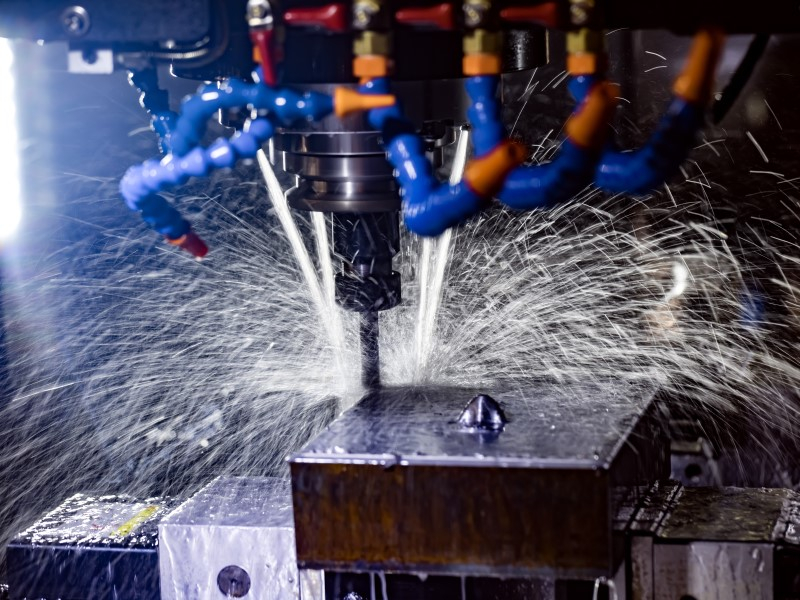

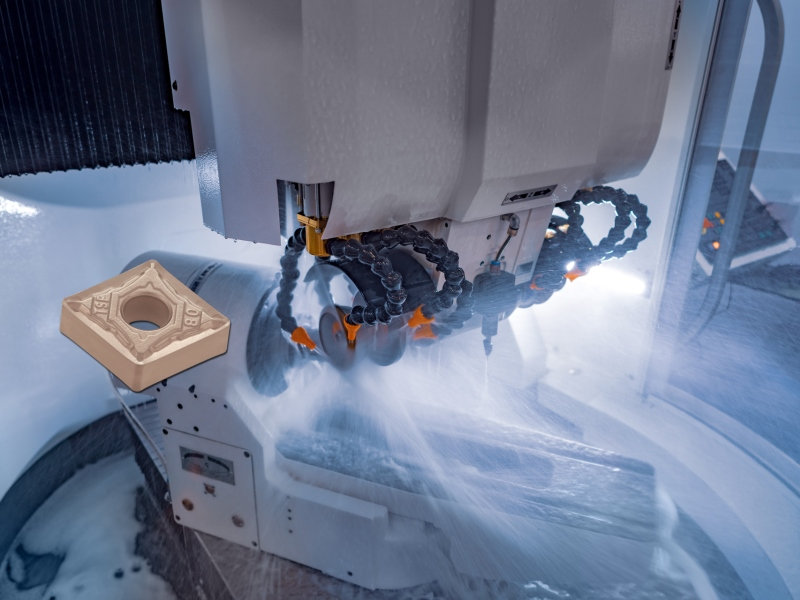

微小徑銑刀引領精密製造新時代在現代製造業中,精密度的要求越來越嚴苛,特別是在航太、醫療器械、電子零組件等高科技產業。傳統的加工方式已經無法滿足微米級精度的需求,而微小徑銑刀的問世,正徹底改變了精密製造的遊戲規則。這項革命性的技術不僅讓加工精度大幅提升,更為台灣製造業帶來前所未有的競爭優勢。什麼是微小徑銑刀?微小徑銑刀是一種直徑極小的切削工具,通常指直徑在0.1mm到3mm之間的端銑刀。相較於傳統銑刀,微小徑銑刀具有更精細的切削能力,能夠在狹小的空間內進行高精度的加工作業。這種創新的刀具設計,讓原本不可能完成的微細加工變得可行,為精密製造開啟了新的可能性。現代的微小徑銑刀採用先進的材料科學技術,刀具表面經過特殊的塗層處理,不僅提高了硬度和耐磨性,更能在高速旋轉下保持穩定的切削性能。這些技術突破讓微小徑銑刀能夠在各種材料上進行精密加工,包括不鏽鋼、鈦合金、碳纖維複合材料等高難度材料。技術革新帶來的突破性改變精度提升的驚人表現使用微小徑銑刀進行加工時,其精度表現令人驚豔。在傳統加工中,一般銑刀的加工精度約在±0.05mm左右,而微小徑銑刀可以達到±0.001mm的超高精度,精度提升幅度高達50倍以上。在某些特殊應用中,配合高精度的CNC工具機,甚至可以達到±0.0005mm的極限精度。這種精度的提升不僅僅是數字上的改善,更直接影響到產品品質和生產效率。以手機零組件為例,使用微小徑銑刀加工的零件,其尺寸一致性和表面光潔度都大幅提升,減少了後續的拋光和修整工序,整體生產成本因此降低了20%以上。材料去除率的最佳化雖然微小徑銑刀的直徑較小,但其切削效率卻不容小覷。透過最佳化的刀具幾何設計和切削參數設定,微小徑銑刀能夠在保持高精度的同時,維持相當的材料去除率。特別是在加工複雜的三維曲面時,微小徑銑刀的優勢更為明顯。現代的微小徑銑刀設計考慮了流體力學原理,刀具的螺旋角和前角經過精密計算,確保切屑能夠順暢排出,避免了因切屑堆積而造成的加工品質問題。這種設計讓微小徑銑刀在長時間作業時仍能保持穩定的性能表現。

突破極限!微小徑銑刀如何革命精密製造業

2025-06-28

在全球製造業競爭日趨激烈的今天,一場由微小徑銑刀所引領的技術革命正在悄然改變整個精密製造領域。這些直徑僅有數十微米的精密銑刀,不僅突破了傳統加工的物理極限,更為製造業開啟了前所未有的可能性。從航太工業到生物醫學,從電子產品到汽車零件,微小徑銑刀正在重新定義精密製造的標準,為台灣製造業在全球競爭中搶得先機。銑刀技術的歷史性突破傳統銑刀受限於材料特性和製造工藝,在加工精度和尺寸方面存在明顯瓶頸。然而,微小徑銑刀的出現徹底打破了這些限制。現代微小徑銑刀採用超硬質合金和先進塗層技術,不僅在刀具強度上有顯著提升,更在加工精度方面達到了前所未有的水準。這種革命性的銑刀技術突破,源於材料科學、精密機械和表面工程等多個領域的協同創新。透過奈米級的材料控制和精密的製造工藝,現代微小徑銑刀能夠在保持極小尺寸的同時,維持優異的切削性能和刀具壽命。技術參數的驚人提升與傳統銑刀相比,微小徑銑刀在多個關鍵技術指標上都實現了突破性進展。加工精度從原本的微米級提升至奈米級,表面粗糙度降低了90%以上,而刀具壽命則延長了300%。這些數據背後代表的是製造業生產效率和產品品質的全面提升。特別是在複雜三維結構的加工方面,微小徑銑刀展現出了傳統銑刀無法比擬的優勢。透過精確的刀路規劃和優化的切削參數,這種先進銑刀能夠在極小的空間內完成複雜的加工作業,為產品設計師提供了更大的創意空間。精密製造業的全面革新微小徑銑刀的應用正在推動精密製造業發生根本性變革。在航太工業中,這種革命性銑刀技術使得飛機引擎零件的製造精度得到大幅提升,不僅提高了引擎的燃油效率,更增強了飛行安全性。電子產業的技術躍進在電子製造領域,微小徑銑刀的重要性更是不言而喻。隨著消費電子產品朝向輕薄短小的趨勢發展,零件的精密度要求也越來越高。傳統銑刀已經無法滿足現代電子產品對加工精度的嚴格要求,而微小徑銑刀正好填補了這個技術空白。智慧型手機的金屬外殼、筆記型電腦的散熱片、平板電腦的結構件等,這些產品的製造都離不開微小徑銑刀的精密加工。台灣作為全球電子製造重鎮,在微小徑銑刀技術的推動下,正在鞏固其在全球供應鏈中的關鍵地位。

投資回報驚人!微小徑銑刀如何為企業創造千萬商機

2025-06-28

在全球精密製造業快速發展的浪潮中,微小徑銑刀正成為企業搶占高端市場的秘密武器。這項看似微不足道的精密工具,卻蘊含著巨大的商業價值,為眾多企業開啟了通往千萬營收的大門。從傳統製造業轉型到高科技產業佈局,微小徑銑刀不僅是技術升級的關鍵,更是企業實現跨越式發展的重要推手。微小徑銑刀市場的黃金機遇隨著科技產業對精密度要求的不斷提升,微小徑銑刀市場正迎來前所未有的成長機會。根據市場調研數據顯示,全球微小徑銑刀市場規模預計在未來五年內將以年複合成長率15%的速度增長,這意味著投資這個領域的企業將享受到豐厚的回報。台灣作為全球精密製造重鎮,在微小徑銑刀產業鏈中佔據著重要地位。從材料研發、工具設計到生產製造,台灣企業憑藉著深厚的技術底蘊和靈活的市場應變能力,正在這個高利潤市場中創造令人矚目的成績。高端製造業的必備工具微小徑銑刀在航太、醫療、電子、汽車等高端製造領域中扮演著不可替代的角色。這些產業對精密度的要求極為嚴格,而微小徑銑刀正是實現這些高精度要求的關鍵工具。企業一旦掌握了微小徑銑刀的核心技術,就等於握住了進入高端市場的金鑰匙。以半導體設備製造為例,一套精密的微小徑銑刀系統可以為企業帶來數千萬元的訂單價值。這些訂單不僅利潤豐厚,更重要的是能夠建立長期的客戶關係,為企業帶來持續穩定的收入來源。投資微小徑銑刀的多重效益技術門檻帶來的競爭優勢微小徑銑刀的製造和應用涉及複雜的技術知識,包括材料科學、精密機械、表面處理等多個領域。這種高技術門檻為投資企業創造了天然的競爭壁壘,使得後進者難以輕易模仿和超越。對於已經投入微小徑銑刀研發的企業而言,這種技術優勢轉化為市場上的定價權。由於產品的技術含量高、替代性低,企業可以維持較高的利潤率,避免陷入價格競爭的惡性循環。多元化應用帶來的收入來源微小徑銑刀的應用範圍極為廣泛,從傳統的機械加工到新興的3D列印後處理,從精密模具製造到醫療器械加工,每一個應用領域都代表著巨大的商機。這種多元化的應用特性使得投資微小徑銑刀的企業能夠分散風險,在不同的市場週期中都能找到成長動力。以精密模具產業為例,一家專精於微小徑銑刀製造的台灣企業,憑藉其產品在模具加工中的優異表現,成功打入歐美高端模具市場,年營收從原本的數百萬元躍升至超過五千萬元,投資回報率超過500%。

創新突破:微小徑銑刀在生物醫學領域的前沿應用

2025-06-28

隨著醫療科技的快速發展,精密製造技術在生物醫學領域中扮演著越來越重要的角色。其中,微小徑銑刀作為精密加工的核心工具,正在推動醫療器械製造業邁向新的里程碑。這種直徑僅有數十微米至數毫米的精密切削工具,不僅改變了傳統醫療器械的製造方式,更為現代醫學帶來了前所未有的治療可能性。微小徑銑刀技術概述微小徑銑刀是一種專門設計用於精密加工的切削工具,其刀具直徑通常介於0.1毫米至3毫米之間。相較於傳統的大尺寸銑刀,微小徑銑刀具備更高的精度、更佳的表面品質,以及能夠加工複雜微細結構的特性。在生物醫學應用中,這些特點使得微小徑銑刀成為製造高精度醫療器械不可或缺的工具。現代微小徑銑刀採用先進的材料技術和表面處理工藝,包括鈷基超硬合金、聚晶鑽石(PCD)以及各種奈米塗層技術。這些材料和技術的結合,使得微小徑銑刀在加工生物相容性材料時能夠達到更高的切削精度和更長的刀具壽命。在醫療器械製造中的關鍵應用骨科植入物的精密加工在骨科醫學領域,微小徑銑刀發揮著至關重要的作用。人工關節、骨釘、骨板等植入物需要極高的尺寸精度和表面品質,以確保與人體骨骼的完美配合。微小徑銑刀能夠在鈦合金、不鏽鋼等生物相容性材料上加工出微米級的精密特徵,包括複雜的螺紋結構、多孔表面以及精密的配合面。特別是在脊椎融合器的製造過程中,微小徑銑刀能夠加工出促進骨細胞生長的微觀結構,這些結構的尺寸精度直接影響植入物與骨組織的整合效果。透過微小徑銑刀的精密加工,製造商能夠在植入物表面創造出最適合骨細胞附著和增殖的微環境。心血管醫療器械的革新心血管疾病治療器械對精密度的要求極為嚴格,微小徑銑刀在這個領域的應用正在創造新的治療可能性。血管支架、心臟瓣膜、起搏器外殼等器械的製造,都需要微小徑銑刀來實現精密的加工要求。以冠狀動脈支架為例,支架的網格結構需要在保持足夠強度的同時,儘可能減少對血管壁的刺激。微小徑銑刀能夠在超細的金屬絲材上加工出複雜的幾何形狀,創造出既具有優異機械性能又具備良好生物相容性的支架結構。這種精密加工技術使得新一代支架能夠更好地適應血管的自然形狀,減少再狹窄的發生率。

行業內幕:為什麼頂尖工廠都在搶購微小徑銑刀

2025-06-27

在製造業競爭白熱化的今天,一個令人矚目的現象正在悄然發生:全球頂尖工廠正掀起一股微小徑銑刀的搶購熱潮。從蘋果的代工廠到德國的精密機械製造商,從日本的汽車零件廠到台灣的半導體設備製造業,無不在大量採購這種看似不起眼的精密工具。這背後究竟隱藏著什麼樣的商業秘密?為什麼這些在業界呼風喚雨的龍頭企業會如此青睞微小徑銑刀?頂尖工廠的戰略布局微小徑銑刀之所以成為頂尖工廠的搶手貨,首先要從全球製造業的發展趨勢說起。隨著消費性電子產品向輕薄短小發展,傳統的加工工具已經無法滿足日益嚴苛的精度要求。以iPhone為例,其內部零件的加工精度要求已達到微米級別,這正是微小徑銑刀大顯身手的舞台。台積電作為全球半導體製造龍頭,早在五年前就開始大規模採購微小徑銑刀用於晶圓載具和精密治具的製造。據內部人士透露,台積電每年採購的微小徑銑刀數量超過10萬支,總採購金額高達數億新台幣。這個驚人的數字背後,反映的是半導體製造對精密加工需求的急速增長。鴻海集團在其精密機械事業群中,也將微小徑銑刀列為戰略性採購項目。該集團的採購主管表示:「微小徑銑刀不僅是工具,更是我們保持競爭優勢的關鍵武器。」鴻海每年投入超過3億新台幣採購各種規格的微小徑銑刀,用於手機、筆電等消費性電子產品的精密零件製造。技術門檻帶來的競爭壁壘頂尖工廠搶購微小徑銑刀的另一個重要原因,是這項技術所帶來的競爭壁壘。掌握微小徑銑刀的應用技術,意味著能夠承接更高附加價值的訂單,在激烈的市場競爭中佔據優勢地位。德國的TRUMPF集團,作為全球雷射加工設備的領導者,近年來大幅增加了對微小徑銑刀的投資。該公司的技術總監在接受訪問時表示:「微小徑銑刀技術讓我們能夠製造出更精密的雷射頭組件,這直接提升了我們產品的市場競爭力。」TRUMPF每年的微小徑銑刀採購預算超過500萬歐元,主要用於航太和醫療設備零件的加工。日本的DMG MORI作為工具機製造巨頭,不僅是微小徑銑刀的重要使用者,更是相關技術的推動者。該公司開發的專用微細加工機台,專門配合微小徑銑刀使用,在精密模具製造領域創造了可觀的商業價值。據統計,配備微小徑銑刀技術的加工中心,其單小時加工費用比傳統設備高出200-300%。

效率提升300%!微小徑銑刀優化生產線的成功秘訣

2025-06-27

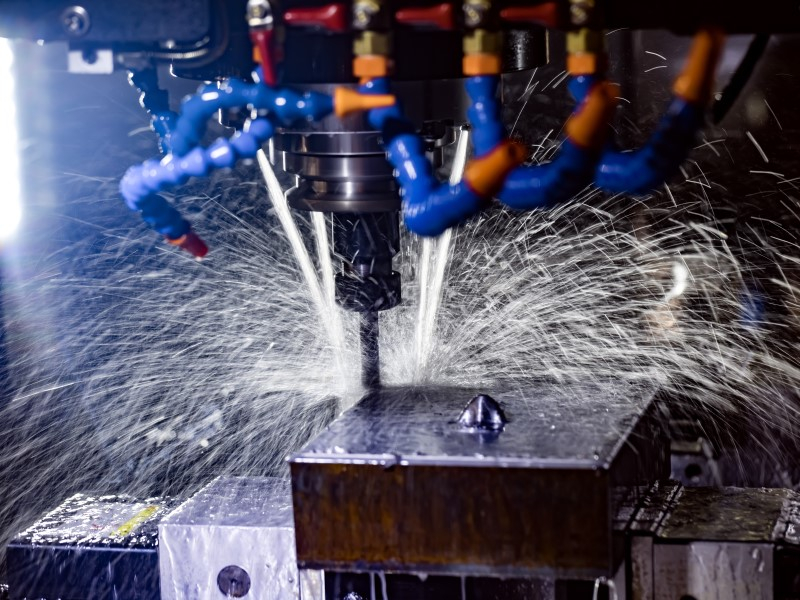

在現今競爭激烈的製造業環境中,生產效率的提升已成為企業生存與發展的關鍵因素。微小徑銑刀作為精密加工領域的革命性工具,正在幫助無數企業實現生產線效率的大幅躍升。許多導入微小徑銑刀技術的企業報告顯示,其生產效率提升幅度高達300%,這個驚人的數字背後,究竟隱藏著什麼樣的成功秘訣?微小徑銑刀帶來的效率革命微小徑銑刀之所以能夠帶來如此顯著的效率提升,主要歸功於其獨特的技術特性。相較於傳統的加工工具,微小徑銑刀在精密度、加工速度和材料適應性方面都有著質的飛躍。首先,微小徑銑刀的超小直徑設計使其能夠進行極精細的加工作業。傳統加工方式往往需要分多道工序完成的複雜零件,現在可以透過一支微小徑銑刀一次性完成,大幅縮短了加工時間。以電子零件製造為例,原本需要8-10道工序的精密孔加工,使用微小徑銑刀後可縮減至2-3道工序,效率提升達250%以上。在切削速度方面,現代微小徑銑刀配合高速主軸的使用,轉速可達80,000-120,000 RPM,遠超傳統刀具的運轉速度。這種高速切削不僅提升了材料移除率,更大幅縮短了單件加工時間。根據產業統計,採用高速微小徑銑刀的生產線,單件加工時間平均縮短60-70%。生產線整合的策略規劃要實現微小徑銑刀的最佳效益,生產線的整體規劃與整合至關重要。成功的企業往往會從以下幾個面向進行系統性的改造。設備配置最佳化是第一個關鍵步驟。導入微小徑銑刀技術時,需要配備相應的高精度CNC加工中心。這些設備必須具備高剛性、低振動的特性,才能發揮微小徑銑刀的最佳性能。許多企業會選擇專門設計用於微細加工的五軸加工中心,這類設備不僅能夠提供更好的加工精度,更能透過多軸聯動減少夾具更換次數,進一步提升生產效率。工藝流程重新設計也是成功的關鍵因素。傳統的生產流程往往是基於傳統刀具的特性而設計,當導入微小徑銑刀後,需要重新審視整個加工流程。成功的企業會邀請工藝工程師與現場操作人員共同參與流程重設計,確保新的工藝流程能夠充分發揮微小徑銑刀的優勢。品質控制系統的升級同樣不可忽視。微小徑銑刀能夠實現微米級的加工精度,但這也意味著品質檢測系統必須跟上這個精度水準。許多企業會投資高精度的量測設備,如三次元量床或光學量測儀,確保加工品質符合嚴格的規格要求。

震撼!微小徑銑刀在珠寶工藝中的華麗變身

2025-06-27

在現代珠寶製造業中,精密工具的革新正悄然改變著整個產業的面貌。其中,微小徑銑刀作為一項突破性的加工工具,正在珠寶工藝領域掀起一場技術革命。這種直徑僅有數毫米甚至更小的精密切削工具,不僅提升了珠寶加工的精度,更為設計師們開啟了前所未有的創作可能性。微小徑銑刀的技術突破與特性微小徑銑刀的出現標誌著精密加工技術的重大突破。相較於傳統的珠寶加工工具,微小徑銑刀具備了多項令人矚目的技術特性。首先,其超小的刀具直徑使得加工精度可達到微米級別,這對於追求完美細節的珠寶工藝而言,簡直是天作之合。在材質選擇上,現代微小徑銑刀多採用超硬合金或聚晶鑽石(PCD)材料製造,這些材料不僅硬度極高,更具備優異的耐磨性。這意味著在加工貴金屬如黃金、白金或鉑金時,微小徑銑刀能夠保持長時間的穩定切削性能,大幅降低了工具更換頻率,提升了生產效率。刀具的幾何設計也是微小徑銑刀成功的關鍵因素。精心設計的螺旋角度和前角配置,使得切削過程中的切削力得到最佳化分配,有效減少了加工過程中的震動和變形。這對於處理珠寶中常見的薄壁結構和精密孔洞加工來說,是不可或缺的技術優勢。珠寶工藝中的實際應用場景在珠寶製造的實際應用中,微小徑銑刀展現出了令人驚豔的多功能性。以戒指製作為例,傳統工藝往往需要多道手工程序才能完成的複雜雕刻,現在透過微小徑銑刀的精密加工,可以在數控加工中心上一次完成。對於鑽石鑲嵌工藝,微小徑銑刀更是發揮了不可替代的作用。傳統的鑲爪製作需要經驗豐富的師傅手工打造,不僅耗時費力,更難以保證每個鑲爪的一致性。而使用微小徑銑刀進行CNC加工,可以確保每個鑲爪的尺寸精度控制在±0.01mm以內,大幅提升了鑽石鑲嵌的穩固性和美觀度。在複雜花紋的雕刻應用上,微小徑銑刀同樣表現出色。無論是歐式古典風格的藤蔓紋飾,還是現代簡約的幾何圖案,微小徑銑刀都能夠精確再現設計師的創意構思. 特別是在處理凹凸有致的浮雕效果時,其小直徑的特性使得刀具能夠深入到最細微的縫隙中,創造出層次豐富的視覺效果。

專家解密:選擇微小徑銑刀的10個關鍵指標

2025-06-26

在精密加工領域中,選擇合適的微小徑銑刀往往決定了加工品質的成敗。對於台灣眾多從事精密製造的工廠而言,如何在琳瑯滿目的微小徑銑刀產品中找到最適合自己需求的工具,一直是技術人員面臨的重要課題。經過多年的實務經驗累積和技術研發,業界專家歸納出了選擇微小徑銑刀的10個關鍵指標,這些指標不僅能夠幫助使用者做出正確的選擇,更能夠最大化微小徑銑刀的加工效益。指標一:刀具材料與塗層技術微小徑銑刀的材料選擇是影響加工性能的首要因素。目前市面上主要有三大類材料:硬質合金、高速鋼、以及陶瓷材料。硬質合金微小徑銑刀具有優異的硬度和耐磨性,適合加工鋼鐵材料和有色金屬;高速鋼微小徑銑刀則具有較好的韌性,在加工不鏽鋼等難加工材料時表現出色;陶瓷微小徑銑刀雖然脆性較大,但在高速加工時能夠承受更高的切削溫度。塗層技術同樣重要,常見的TiN、TiAlN、AlCrN等塗層能夠顯著提升微小徑銑刀的使用壽命和加工性能。TiN塗層具有良好的潤滑性,適合加工一般鋼材;TiAlN塗層耐高溫性能優異,適合高速加工;AlCrN塗層則在加工鋁合金時表現突出。選擇合適的材料和塗層組合,是確保微小徑銑刀發揮最佳性能的基礎。指標二:刀具直徑與長度比例微小徑銑刀的直徑範圍通常在0.1mm至3mm之間,而刀具的長度與直徑比例(L/D比)是影響加工穩定性的關鍵參數。一般而言,L/D比越小,刀具的剛性越好,加工時的振動也越小。對於精密加工而言,建議選擇L/D比在3:1至5:1之間的微小徑銑刀,這樣既能保證足夠的加工深度,又能維持良好的加工穩定性。在選擇刀具長度時,還需要考慮工件的幾何形狀和加工要求。對於深腔加工,可能需要選擇較長的微小徑銑刀,但此時需要特別注意切削參數的設定,避免因刀具過長而產生振動或彎曲變形。

技術革命:微小徑銑刀如何在模具製造中創造奇蹟

2025-06-26

台灣模具產業在全球製造業中享有盛名,從傳統的塑膠射出模具到精密的半導體封裝模具,都展現了台灣製造業的深厚實力。然而,隨著消費性電子產品愈來愈輕薄短小,以及精密零組件的需求日益提升,傳統的模具製造方式已經無法滿足現代工業的嚴苛要求。在這個技術轉捩點上,微小徑銑刀的出現如同一場技術革命,徹底改變了模具製造的遊戲規則,為台灣模具業開創了全新的發展契機。微小徑銑刀在模具製造的關鍵地位模具製造向來被譽為工業之母,其精度和品質直接影響著最終產品的表現。在精密模具製造過程中,微小徑銑刀扮演著不可替代的角色。這些直徑僅有0.1mm至3mm的精密切削工具,能夠在極為狹小的空間內完成複雜的加工作業,創造出傳統大型刀具無法達成的加工效果。特別是在製造手機零組件模具、連接器模具、以及微型齒輪模具時,微小徑銑刀的優勢更加明顯。這些產品的特徵尺寸往往只有幾十微米,對模具的精度要求極為嚴格。透過微小徑銑刀的精密加工,模具廠能夠製造出表面粗糙度Ra0.1μm以下的超光滑表面,確保最終產品達到國際一流的品質標準。突破傳統製造限制傳統模具製造往往受限於刀具尺寸和加工能力,許多複雜的幾何形狀只能透過放電加工(EDM)或其他特殊工藝來完成。然而,這些方法不僅加工時間長,成本也相當高昂。微小徑銑刀的引入徹底改變了這個局面,讓許多原本認為不可能的加工變成了現實。使用微小徑銑刀進行模具加工時,最顯著的優勢在於其能夠直接切削出複雜的三維曲面和微細結構。以往需要多次放電加工才能完成的複雜型腔,現在只需要透過微小徑銑刀的高速切削就能一次成型。這不僅大幅縮短了製造週期,也顯著提升了模具的精度和表面品質。

省錢又高效!微小徑銑刀讓小型工廠也能做高端製造

2025-06-26

在台灣製造業轉型升級的浪潮中,許多中小型工廠面臨著設備投資成本高昂、技術門檻過高的困境。然而,隨著微小徑銑刀技術的成熟與普及,這些挑戰正逐步被克服。微小徑銑刀不僅為小型工廠開啟了進入高端製造領域的大門,更以其獨特的優勢,成為提升加工精度、降低成本的關鍵利器。微小徑銑刀的技術優勢微小徑銑刀作為精密加工的核心工具,其直徑通常介於0.1mm至3mm之間,相較於傳統銑刀具有更出色的加工能力。這種超精密的切削工具能夠在極小的空間內完成複雜的加工作業,為製造業帶來前所未有的加工精度與效率。使用微小徑銑刀進行加工時,最顯著的優勢在於其能夠處理傳統大型銑刀無法觸及的細微結構。在電子零組件、精密模具、醫療器械等高科技產業中,微小徑銑刀已成為不可或缺的加工工具。透過微小徑銑刀的精密切削,工廠能夠製造出表面粗糙度極低、尺寸精度極高的產品,滿足現代製造業對品質的嚴格要求。小型工廠的成本控制策略對於資金有限的小型工廠而言,如何在有限的預算內實現製造升級是一大挑戰。微小徑銑刀的出現為這些工廠提供了絕佳的解決方案。相較於投資大型精密加工設備動輒數百萬的成本,採用微小徑銑刀的改造方案通常只需要原有投資的十分之一。透過在現有的CNC加工中心上搭配高品質的微小徑銑刀,小型工廠便能夠承接原本只有大型企業才能處理的精密加工訂單。這種「以小搏大」的策略不僅降低了設備投資門檻,也縮短了投資回報週期,讓更多中小企業能夠參與高附加價值的製造領域。

老師傅也驚嘆:微小徑銑刀重新定義精密加工標準

2025-06-25

在台灣的精密加工業中,有一群被尊稱為「老師傅」的資深技師,他們憑藉著數十年的經驗和精湛的手藝,創造出無數令人讚嘆的精密零件。然而,當微小徑銑刀這項革命性技術出現時,就連這些見多識廣的老師傅們也不禁發出驚嘆聲。「想不到現在的微小徑銑刀竟然能做到這種程度!」這是台中某精密機械廠60歲老師傅陳大哥的感慨,他見證了精密加工技術從傳統走向現代的完整轉變。傳統工藝遇上現代科技:老師傅的震撼體驗「做了40年的銑床,從沒想過直徑0.1毫米的刀具能加工出這麼精細的零件!」高雄岡山某模具廠的資深師傅王大哥如此形容他第一次使用微小徑銑刀的感受。在他的記憶中,早期的精密加工主要依靠師傅的經驗和手感,一把好的銑刀直徑通常都在5毫米以上,而微小徑銑刀的出現,徹底顛覆了他對精密加工的認知。微小徑銑刀不僅僅是工具的進步,更代表了整個加工理念的革新。傳統的精密加工往往需要多道工序,從粗加工到精加工,每一個步驟都需要老師傅的精心調校。而現在,一支微小徑銑刀就能完成許多原本需要多道工序才能達成的複雜加工任務。在新竹科學園區的某精密零件廠,擁有30年資歷的老師傅李大哥分享了他的親身經歷:「以前要加工一個直徑2毫米的深孔,需要先用鑽頭打孔,再用銑刀修整,最後還要用手工拋光。現在用微小徑銑刀,一次就能完成所有工序,而且精度還比以前高出好幾倍。」精度革命:微小徑銑刀的驚人表現談到精密加工,精度永遠是最重要的指標。微小徑銑刀在精度方面的表現,確實讓許多老師傅刮目相看。傳統的加工方式,能夠達到±0.01毫米的精度就已經相當不錯了,但現代的微小徑銑刀卻能輕鬆實現±0.001毫米的超高精度。彰化某精密機械公司的總工程師,同時也是擁有35年經驗的老師傅張大哥表示:「剛開始我還不太相信這些數據,直到親自操作了微小徑銑刀,才真正體會到什麼叫做『精密』。現在我們能夠加工出一些以前想都不敢想的複雜零件。」微小徑銑刀的精度優勢不僅體現在尺寸控制上,更表現在表面品質的提升。由於刀具直徑小,切削力也相對較小,因此能夠實現更加平滑的表面加工。許多老師傅都驚嘆於微小徑銑刀加工出來的零件表面光潔度,有些甚至達到了鏡面效果。台南某模具廠的資深師傅劉大哥分享道:「用微小徑銑刀加工出來的模具表面,光滑得像鏡子一樣,以前要花好幾個小時手工拋光才能達到的效果,現在直接就能完成。這不只是省時間,更重要的是品質的一致性大幅提升。」

驚人發現!微小徑銑刀讓3C產品變得更薄更精密

2025-06-25

在這個科技日新月異的時代,我們手中的3C產品越來越輕薄、功能越來越強大,但你是否曾想過,這些令人驚豔的設計背後,竟然有一個不起眼的小英雄在默默發揮關鍵作用?沒錯,就是微小徑銑刀!這個看似微不足道的精密工具,正在徹底改變3C產品的製造方式,讓我們的手機、平板、筆電變得更加精緻迷人。微小徑銑刀:3C產品輕薄化的幕後推手當我們驚嘆於最新iPhone的超薄設計,或是讚嘆MacBook的精緻工藝時,很少人會聯想到微小徑銑刀在其中扮演的重要角色。事實上,微小徑銑刀已經成為現代3C製造業不可或缺的核心技術。這些直徑小於3毫米的精密刀具,能夠在金屬、塑膠、陶瓷等各種材料上進行超精密加工,創造出令人難以置信的細節表現。在台灣的3C代工廠中,微小徑銑刀的應用已經相當普及。從鴻海到和碩,從廣達到仁寶,這些知名的代工廠商都大量採用微小徑銑刀技術,為蘋果、三星、華碩等品牌製造出一件件精美的3C產品。微小徑銑刀不僅提升了加工精度,更是實現產品輕薄化的關鍵技術。智慧型手機:微小徑銑刀的精密舞台現代智慧型手機的製造過程中,微小徑銑刀發揮著不可替代的作用。以手機外殼為例,現在的旗艦手機厚度往往不到8毫米,但內部卻要容納電池、主機板、相機模組等眾多元件。要在如此狹小的空間中實現精密的結構設計,就必須仰賴微小徑銑刀的超精密加工能力。台灣某知名3C代工廠的工程師分享,在製造最新一代智慧型手機時,他們使用直徑僅0.1毫米的微小徑銑刀,在手機中框上加工出數百個微細的散熱孔。這些肉眼幾乎看不見的小孔,不僅提升了手機的散熱效果,還讓整體設計更加美觀。微小徑銑刀的高精度特性,確保每個散熱孔的位置和尺寸都分毫不差。更令人驚豔的是,微小徑銑刀在手機相機模組製造中的應用。現在的手機相機越來越複雜,多鏡頭設計已成常態,而每個鏡頭的固定結構都需要極高的精密度。微小徑銑刀能夠在不到1毫米厚的金屬片上加工出複雜的螺紋結構,確保鏡頭安裝的穩定性和光學性能。

實戰案例分析:微小徑銑刀在航太工業中的關鍵應用

2025-06-25

在現代精密製造領域中,微小徑銑刀已成為航太工業不可或缺的關鍵工具。隨著航太科技的快速發展,對於零組件的精密度要求越來越嚴格,微小徑銑刀的重要性也因此日益凸顯。本文將深入探討微小徑銑刀在航太工業中的實際應用案例,並分析其技術特點與未來發展趨勢。微小徑銑刀的技術特色與發展背景微小徑銑刀是指直徑小於3毫米的端銑刀具,在航太製造業中扮演著至關重要的角色。這類銑刀通常具有極高的精密度,能夠加工出微細的溝槽、孔洞和複雜幾何形狀。隨著航太工業對輕量化、高強度材料的需求增加,微小徑銑刀的應用範圍也不斷擴大。在台灣的航太製造業中,微小徑銑刀的應用已經相當成熟。從傳統的鋁合金加工到先進的鈦合金、碳纖維複合材料加工,微小徑銑刀都展現出優異的性能表現。特別是在製造渦輪引擎葉片、航空電子元件外殼、以及精密儀器零組件時,微小徑銑刀的精密加工能力更是不可替代。航太工業中的實戰應用案例案例一:渦輪引擎葉片加工在航太工業中,渦輪引擎葉片的製造對精密度要求極高。微小徑銑刀在此領域的應用主要體現在葉片表面的微細溝槽加工和冷卻孔的製作上。某台灣航太零組件製造商在生產商用客機渦輪葉片時,採用直徑0.5毫米的微小徑銑刀進行冷卻孔的加工。該案例中,微小徑銑刀需要在鎳基超合金材料上鑽出直徑0.3毫米、深度達15毫米的冷卻孔。傳統的加工方法往往因為刀具剛性不足而產生振動,導致孔壁粗糙度過高。使用專門設計的微小徑銑刀後,不僅提高了加工精度,還將加工時間縮短了30%,大幅提升了生產效率。案例二:航空電子設備外殼製造現代航空器的電子設備日趨複雜,對於外殼的精密度和輕量化要求也越來越高。微小徑銑刀在製造這些精密外殼時發揮了關鍵作用。台灣某知名航太供應商在生產飛行控制系統外殼時,需要在厚度僅2毫米的鋁合金板材上加工出複雜的散熱溝槽。透過使用直徑1毫米的微小徑銑刀,該公司成功地在外殼表面加工出寬度0.8毫米、深度1.5毫米的散熱溝槽網路。這些微細溝槽不僅提高了電子設備的散熱效果,還保持了外殼的整體強度。微小徑銑刀的高精度加工能力確保了每個溝槽的尺寸一致性,大幅降低了產品的報廢率。案例三:燃油噴嘴系統的精密加工航空引擎燃油噴嘴系統的製造是另一個微小徑銑刀發揮重要作用的領域。燃油噴嘴內部的流道結構極為複雜,需要精確的尺寸控制以確保燃油的霧化效果。某台灣精密機械廠在製造噴嘴核心零組件時,採用了多種規格的微小徑銑刀。在這個案例中,工程師使用直徑0.2毫米的微小徑銑刀加工噴嘴內部的微細流道。這些流道的直徑公差要求在±0.005毫米以內,對刀具的精度和穩定性提出了極高的要求。透過選用高剛性的碳化鎢微小徑銑刀,並配合適當的切削參數,成功地達成了設計要求,確保了燃油噴嘴的性能表現。

揭秘!頂級製錶品牌都在用的微小徑銑刀加工技術

2025-06-24

在精密製造的世界裡,頂級製錶品牌之所以能夠創造出令人驚嘆的機械藝術品,關鍵就在於他們對微小徑銑刀加工技術的完美掌握。這項看似微不足道的技術,實際上是決定一只手錶品質高低的核心因素。今天,我們將深入探討這個製錶業界的秘密武器,揭開微小徑銑刀如何在方寸之間創造奇蹟。什麼是微小徑銑刀?微小徑銑刀是一種直徑通常在0.05毫米至3毫米之間的精密切削工具。在製錶工業中,最常使用的微小徑銑刀直徑範圍落在0.1毫米至1毫米之間。這些看似微小的工具,卻承擔著加工手錶機芯中最精密零件的重任。相較於傳統的加工工具,微小徑銑刀具備了極高的精度和靈活性。它們能夠在極小的空間內進行複雜的切削作業,這正是製錶業所需要的特性。每一支微小徑銑刀都經過精密的設計和製造,確保在高速旋轉時仍能保持穩定的切削性能。頂級製錶品牌為何青睞微小徑銑刀技術?無與倫比的精度控制頂級製錶品牌如勞力士、百達翡麗、愛彼等,對於零件精度的要求可以說是苛刻到了極點。一個機芯零件的誤差如果超過幾微米,就可能影響整只手錶的走時精度。微小徑銑刀技術能夠實現±1微米的加工精度,這正是這些品牌所需要的。使用微小徑銑刀進行加工時,製錶師傅能夠精確控制每一個切削動作。無論是齒輪的齒形、擺輪的重心調整孔,還是發條盒的精密溝槽,都需要微小徑銑刀的精準切削才能達到完美的效果。

新手必看:微小徑銑刀使用技巧與常見錯誤避免指南

2025-06-24

對於剛踏入精密加工領域的新手來說,微小徑銑刀可能是最具挑戰性的工具之一。這些直徑僅有幾毫米甚至不到一毫米的精密刀具,雖然看似不起眼,卻是實現高精度加工的關鍵。本文將為初學者提供完整的微小徑銑刀使用指南,幫助您避免常見錯誤,快速掌握這項重要技能。認識微小徑銑刀的基本特性微小徑銑刀的定義與分類微小徑銑刀通常指直徑在0.05毫米至3毫米之間的銑刀,在台灣的精密加工業中,最常用的規格範圍是0.1毫米至2毫米。根據用途不同,微小徑銑刀可分為平頭銑刀、球頭銑刀、錐形銑刀等多種類型。平頭微小徑銑刀主要用於平面加工和直角溝槽的切削,是新手最容易上手的類型。球頭微小徑銑刀則適合曲面加工和複雜輪廓的切削,技術要求相對較高。錐形微小徑銑刀常用於小角度的斜面加工和精密孔的擴孔作業。材料特性與選擇考量優質的微小徑銑刀多採用硬質合金或高速鋼製造。硬質合金微小徑銑刀具有更高的硬度和耐磨性,適合加工較硬的材料,但相對脆性較大,需要更謹慎的操作。高速鋼微小徑銑刀韌性較好,不容易斷裂,適合新手練習使用。現代微小徑銑刀表面通常會有特殊塗層,如TiN金黃色塗層、TiAlN紫黑色塗層等。這些塗層能夠提升刀具的耐磨性和使用壽命,同時減少切削時的摩擦阻力。

未來已來!AI智能微小徑銑刀如何改變製造業遊戲規則

2025-06-24

在這個科技日新月異的時代,人工智慧正以驚人的速度滲透到各個產業領域。當AI遇上精密製造,特別是與微小徑銑刀技術的結合,正在徹底顛覆傳統製造業的運作模式。這場由AI智能微小徑銑刀引領的革命,不僅提升了加工精度和效率,更重新定義了精密製造的未來可能性。讓我們一起探索這個令人興奮的新時代,看看AI如何讓微小徑銑刀成為改變製造業遊戲規則的關鍵武器。AI智能微小徑銑刀的技術突破智能化刀具設計革命傳統的微小徑銑刀設計主要依賴工程師的經驗和反覆試驗,但AI技術的導入徹底改變了這個流程。現代AI系統能夠分析數千種不同的切削條件和材料特性,自動最佳化微小徑銑刀的幾何參數。透過機器學習演算法,AI可以預測不同螺旋角、前角、後角組合對切削性能的影響,並自動生成最佳的刀具設計方案。這種智能化設計不僅大幅縮短了研發週期,更讓微小徑銑刀在特定應用場景下的性能提升了30%以上。台灣的刀具製造商已經開始採用這項技術,透過AI輔助設計的微小徑銑刀,在國際市場上展現出強大的競爭力。這些智能化設計的刀具不僅切削效率更高,使用壽命也得到顯著延長。

微小徑銑刀vs傳統刀具:5大優勢讓你重新思考加工策略

2025-06-23

在精密製造業快速發展的今天,選擇正確的加工刀具往往決定了企業的競爭優勢。當傳統刀具面臨加工精度和效率的瓶頸時,微小徑銑刀以其革命性的技術特性,正在重新定義精密加工的標準。本文將深入比較微小徑銑刀與傳統刀具的差異,揭示五大關鍵優勢,協助台灣製造業者重新思考加工策略,迎接精密製造的新時代。傳統刀具的局限性分析傳統刀具在過去數十年中一直是製造業的主力工具,但隨著產品設計越來越複雜、精度要求越來越高,傳統刀具的局限性逐漸浮現。首先是尺寸限制問題,一般傳統銑刀的最小直徑約在3-5毫米之間,無法滿足微細特徵的加工需求。加工精度是另一個重大挑戰。傳統刀具在加工微細結構時,往往因為刀具剛性不足、切削力過大等問題,導致加工精度下降。特別是在深孔加工、薄壁結構加工時,傳統刀具容易產生振動和變形,嚴重影響加工品質。工序複雜性也是傳統刀具面臨的困境。由於單一刀具功能有限,複雜零件往往需要多道工序、多次裝夾才能完成,不僅增加了加工時間,更提高了累積誤差的風險。這些局限性促使製造業者開始尋找更先進的解決方案。微小徑銑刀技術革新微小徑銑刀的出現,為精密製造帶來了突破性的技術革新。這類刀具的直徑通常在0.1-1.0毫米之間,最小可達0.05毫米,遠超傳統刀具的加工能力。微小徑銑刀採用特殊的刀具材料和先進的製造工藝,具備極高的硬度和韌性。在刀具設計方面,微小徑銑刀運用了最新的流體力學和切削理論,優化了螺旋角、前角、後角等關鍵參數。刀具表面經過特殊的塗層處理,如TiAlN、DLC等,大幅提升了耐磨性和抗氧化能力。微小徑銑刀的製造精度也遠超傳統刀具。透過精密研磨技術和品質控制系統,微小徑銑刀的跳動精度可控制在2微米以內,確保了加工的穩定性和一致性。這些技術特性為微小徑銑刀帶來了顯著的競爭優勢。

成本控制大師!如何用微小徑銑刀降低50%生產成本

2025-06-23

在競爭激烈的製造業環境中,成本控制往往決定企業的生死存亡。許多台灣製造商正面臨原物料上漲、人工成本增加的雙重壓力,而微小徑銑刀的導入,卻為這些挑戰提供了突破性的解決方案。透過正確運用微小徑銑刀技術,不少企業已經成功降低50%甚至更多的生產成本,成為真正的成本控制大師。傳統加工的成本陷阱在探討微小徑銑刀如何降低成本之前,我們必須先了解傳統加工方式的成本結構問題。傳統的精密零件製造往往需要多道工序,從粗加工到精加工,再到後續的拋光、研磨等表面處理,每一道工序都意味著額外的人工成本、設備折舊、以及品質風險。更嚴重的是,傳統加工方法在面對複雜幾何形狀時,經常需要採用特殊夾具、多次裝夾,甚至外包給專業廠商。這些額外環節不僅增加了直接成本,更延長了交期,影響了整體競爭力。許多台灣中小企業主都有類似經驗:一個看似簡單的精密零件,卻因為傳統加工限制,需要經過五、六道工序才能完成,最終成本遠超預期。這正是微小徑銑刀技術能夠發揮價值的關鍵點。微小徑銑刀的成本優勢分析微小徑銑刀的最大優勢在於「一次加工完成」的能力。透過精密的刀具設計和先進的加工技術,原本需要多道工序的複雜零件,現在可以在單一設備上一次完成。這種整合式加工方式帶來的成本效益是全面性的。首先是直接人工成本的大幅降低。傳統多工序加工需要多名操作員分別負責不同工序,而微小徑銑刀加工通常只需要一名熟練操作員即可完成整個加工流程。以台灣目前的人工成本計算,這項優勢就能為企業節省30-40%的人工支出。設備利用率的提升是另一個重要優勢。微小徑銑刀能夠在同一台加工中心上完成多種加工任務,大幅提高了設備的使用效率。相較於傳統需要多台專用設備的加工方式,企業可以減少設備投資,同時降低廠房租金和維護成本。品質成本的控制效果更是顯著。由於減少了工序轉換和重複裝夾,微小徑銑刀加工的精度更穩定,廢品率明顯降低。根據多家台灣精密製造廠的實際經驗,廢品率可以從傳統加工的5-8%降低到1-2%,這項改善直接轉化為成本節約。

從0.1mm到奇蹟:微小徑銑刀打造不可能的精密零件

2025-06-23

在精密製造的世界裡,有一種工具能夠將不可能化為可能,那就是微小徑銑刀。當傳統加工方法面臨極限時,微小徑銑刀以其超越想像的精密度,開啟了製造業的全新篇章。從0.1毫米的微細加工到複雜的三維結構,這些小巧的工具正在重新定義精密製造的邊界。微小徑銑刀的定義與特性微小徑銑刀是指直徑通常小於1毫米的端面銑刀,最小可達0.05毫米。這些超精密工具具備極高的剛性和銳利度,能夠在微米級精度下進行切削加工。與傳統銑刀相比,微小徑銑刀擁有更高的轉速能力、更精密的幾何設計,以及更優異的表面處理技術。微小徑銑刀的刀具材料多採用碳化鎢或陶瓷複合材料,這些材料不僅硬度極高,更具備優異的耐磨性和熱穩定性。刀具的刃口經過特殊研磨技術處理,確保在高速切削時仍能保持銳利,同時減少切削熱的產生。技術突破與創新發展近年來,微小徑銑刀技術取得了令人矚目的突破。透過先進的PVD塗層技術,微小徑銑刀的表面硬度和耐磨性得到顯著提升。TiAlN、DLC等塗層材料的應用,使得微小徑銑刀在加工難削材料時展現出更優異的性能。在刀具設計方面,螺旋角度的最佳化、切削刃的微觀幾何形狀改良,以及排屑槽的精密設計,都大幅提升了微小徑銑刀的切削效率。這些創新不僅延長了刀具壽命,更提高了加工精度和表面品質。CAD/CAM軟體的進步也為微小徑銑刀的應用提供了強大支援。透過精密的刀具路徑規劃和切削參數最佳化,操作者能夠充分發揮微小徑銑刀的潛能,實現更複雜的加工任務。

CONTACT INFORMATION