PCB微鑽成本革命:新技術讓價格下降50%

2025-08-09

台灣PCB製造業正經歷一場前所未有的成本革命。隨著新一代PCB微鑽技術的突破性發展,製造成本大幅下降,讓原本高昂的精密加工變得更加經濟實惠。根據業界最新統計,採用創新技術的PCB微鑽製程成本相較於傳統方法降低了高達50%,這項技術革新正在重新定義台灣PCB產業的競爭格局。在全球電子製造業競爭日趨激烈的今天,成本控制已成為PCB製造商生存的關鍵。PCB微鑽作為高精度製程中最具挑戰性的環節之一,其成本優化直接影響到整體產品的市場競爭力。本文將深入分析這場成本革命的技術驅動力,以及對台灣PCB產業帶來的深遠影響。傳統PCB微鑽成本結構分析設備投資成本高昂傳統PCB微鑽製程的成本結構中,設備投資佔據了相當大的比重。一台高精度數控鑽孔機的價格動輒數百萬元新台幣,而且隨著精度要求提高,設備成本呈指數級增長。台灣許多中小型PCB製造廠因為無法負擔如此高昂的設備投資,往往被排擠在高端市場之外。除了主要設備外,PCB微鑽製程還需要大量的輔助設備,包括精密定位系統、環境控制系統、品質檢測設備等。這些配套設備的投資同樣不菲,進一步推高了整體的資本門檻。對於台灣的PCB製造業而言,如何在有限的資金條件下實現技術升級,一直是產業發展的重要課題。傳統設備的折舊攤提也是PCB微鑽成本的重要組成部分。由於技術更新速度快,設備的有效使用年限相對較短,這使得單位產品需要承擔的設備折舊成本較高。特別是在產品生命週期越來越短的電子產業中,如何加快設備的投資回收成為廠商必須面對的挑戰。

PCB微鑽品質控制大解密:零缺陷生產的關鍵技術

2025-08-09

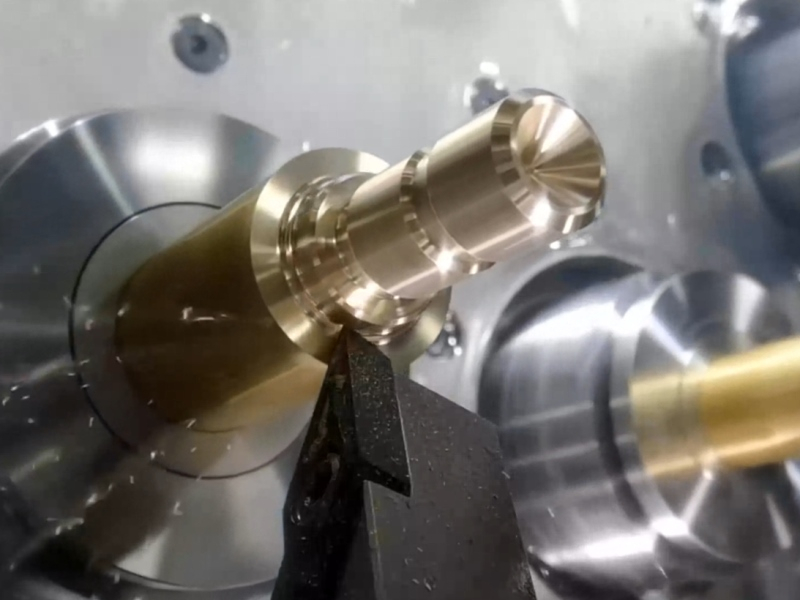

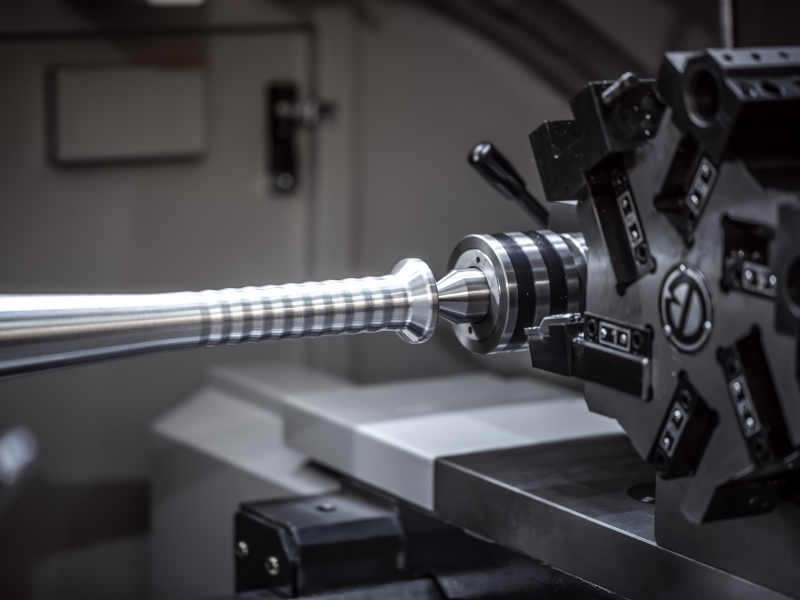

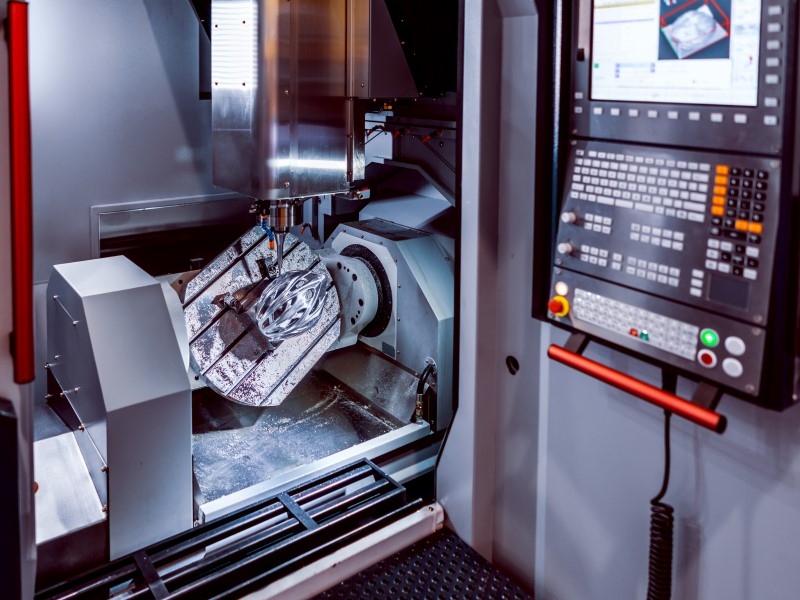

在現代電子製造業中,印刷電路板(PCB)的精密度要求日益提高,而PCB微鑽技術更是決定產品品質的關鍵因素。隨著電子產品朝向輕薄短小的趋势發展,PCB上的孔徑要求越來越精密,微鑽加工的品質控制也變得更加重要。本文將深入探討PCB微鑽品質控制的各個面向,為台灣PCB製造業者提供實用的技術指南。PCB微鑽技術概述PCB微鑽是指在印刷電路板上鑽製直徑通常小於0.15mm的微小孔洞的加工技術。這些微小的孔洞主要用於元件的精密連接、層間導通以及高密度封裝的應用。在台灣的電子製造業中,PCB微鑽技術已成為提升產品競爭力的核心技術之一。現代PCB微鑽技術主要採用數控鑽孔機配合高精度微鑽頭進行加工。相較於傳統的機械鑽孔,PCB微鑽具有更高的精度要求和更嚴格的品質標準。鑽孔的位置精度、孔壁品質、孔徑一致性等都直接影響到PCB的電氣性能和可靠度。在台灣的PCB製造廠中,微鑽技術的應用範圍相當廣泛,從消費性電子產品到高端的通訊設備、汽車電子等領域都能看到其身影。隨著5G通訊、人工智慧、物聯網等新興技術的興起,對PCB微鑽精度的要求也不斷提升。影響PCB微鑽品質的關鍵因素設備精度與穩定性PCB微鑽的品質首先取決於鑽孔設備的精度和穩定性。高精度的數控鑽孔機是確保PCB微鑽品質的基礎設備。在台灣的PCB製造業中,多數廠商採用進口的高端鑽孔設備,這些設備具備優異的主軸精度、定位精度以及溫度穩定性。設備的主軸轉速控制對PCB微鑽品質具有重要影響。過高的轉速可能導致鑽頭過熱而影響孔壁品質,而轉速過低則可能造成鑽頭負荷過大,影響孔徑精度。因此,根據不同的板材特性和孔徑要求,選擇適當的主軸轉速是品質控制的重要環節。此外,設備的振動控制也是影響PCB微鑽品質的關鍵因素。微小的振動都可能導致孔位偏移或孔壁粗糙度增加。台灣的PCB製造廠通常會定期對設備進行振動檢測和調校,確保設備始終保持在最佳的工作狀態。

智慧製造時代:PCB微鑽如何實現完全自動化生產

2025-08-06

在工業4.0浪潮席捲全球的今天,台灣電子製造業正面臨前所未有的轉型機遇。PCB微鑽作為印刷電路板製造的核心製程,其自動化程度直接影響整體生產效率與品質競爭力。隨著人工智慧、物聯網和大數據技術的日趨成熟,PCB微鑽製程正逐步邁向完全自動化生產的新紀元。這項技術革命不僅重新定義了生產模式,更為台灣在全球PCB產業鏈中的領導地位注入強大動能。智慧製造與PCB微鑽的融合發展智慧製造技術在PCB微鑽領域的應用,代表著傳統製造業向數位化轉型的重要里程碑。現代的PCB微鑽自動化系統整合了先進的感測技術、機器學習演算法和即時控制系統,能夠在最小人力介入的情況下,完成從設計檔案讀取到成品輸出的完整製程。台灣的主要PCB製造廠商,包括位於桃園、新竹科學園區的領導企業,已經開始大規模導入智慧化PCB微鑽設備。這些設備不僅能夠自動識別不同板材規格,還能根據產品特性自主調整加工參數。相較於傳統需要技術人員手動設定的PCB微鑽設備,智慧化系統的生產效率提升了40-60%,同時大幅降低了人為操作錯誤的風險。PCB微鑽智慧製造的核心在於建立完整的數據閉環系統。從原物料入庫開始,每個製程環節都會產生大量數據,包括鑽頭轉速、進給速度、切削溫度、振動頻率等關鍵參數。透過物聯網技術,這些數據被即時收集並傳送至中央控制系統,形成完整的PCB微鑽製程履歷,為品質追溯和製程優化提供重要依據。

PCB微鑽材料科學突破:鑽石塗層技術引領未來

2025-08-06

在台灣精密機械工業持續創新的浪潮中,PCB微鑽技術正迎來革命性的突破。鑽石塗層技術的成功應用,為PCB微鑽工具帶來前所未有的性能提升,不僅大幅延長了工具使用壽命,更在加工精度與效率方面創下新的里程碑。這項材料科學的重大進展,正重新定義台灣在全球PCB製造業中的技術領導地位,為產業未來發展開創全新可能性。鑽石塗層技術的科學原理鑽石塗層PCB微鑽的核心原理建立在材料科學的最新成就之上。鑽石作為自然界中最硬的材料,其獨特的碳原子結構賦予了超凡的機械性能。透過化學氣相沉積(CVD)技術,科學家能夠在PCB微鑽表面形成超薄的鑽石薄膜,厚度僅有數微米,卻能提供驚人的耐磨性和熱穩定性。這項技術的突破在於克服了鑽石薄膜與基材的附著力問題。傳統的鑽石塗層往往因為熱膨脹係數差異而容易剝落,但最新的PCB微鑽鑽石塗層技術採用多層梯度結構,透過中間過渡層的設計,有效解決了這個技術瓶頸。台灣的材料科學研究機構在這方面貢獻良多,開發出具有自主智慧財產權的塗層製程技術。PCB微鑽鑽石塗層的製程控制極為精密,需要在高溫、低壓的特殊環境下進行。製程溫度通常維持在攝氏800至1000度之間,而壓力則控制在數十毫托的真空環境中。這樣嚴苛的製程條件確保了鑽石薄膜的品質,讓PCB微鑽工具獲得最佳的性能表現。

高速PCB微鑽每分鐘打孔30萬次!效率提升的極限挑戰

2025-08-06

在台灣電子製造業蓬勃發展的今天,PCB微鑽技術正面臨前所未有的效率挑戰。隨著消費性電子產品不斷朝向輕薄短小發展,對於印刷電路板的精密度要求也日益嚴苛。最新的高速PCB微鑽設備已能達到每分鐘30萬次的驚人打孔速度,這項技術突破不僅改寫了製造業的生產效率標準,更為台灣在全球PCB產業鏈中的競爭優勢增添重要籌碼。PCB微鑽技術的演進與突破PCB微鑽技術的發展歷程可說是精密機械工藝的縮影。從早期的機械式鑽孔,到現在的雷射輔助高速微鑽,每一次技術躍進都為電子產品的小型化奠定基礎。傳統的PCB微鑽設備每分鐘僅能完成數千次打孔作業,然而現今最先進的設備已突破30萬次的門檻,這樣的效率提升背後蘊含著材料科學、機械工程及控制系統的多重創新。台灣的PCB製造廠商長期以來在PCB微鑽技術方面投入大量研發資源。從新竹科學園區到南科,各大廠商無不競相導入最新的高速微鑽設備,期望在激烈的國際競爭中維持技術領先地位。這些PCB微鑽設備不僅要求極高的精密度,更需要在長時間連續作業下保持穩定的品質表現。高速PCB微鑽的關鍵技術要素要達到每分鐘30萬次的PCB微鑽效率,必須在多個技術層面同時突破。首先是鑽頭材料的革新,採用特殊合金製作的微型鑽頭不僅要承受高轉速帶來的離心力,還要保持鋒利的切削能力。現代PCB微鑽所使用的鑽頭直徑往往小於0.1毫米,在如此微小的尺寸下維持結構強度,對材料工程提出極高挑戰。主軸系統是另一個關鍵技術要素。高速PCB微鑽的主軸轉速通常超過每分鐘20萬轉,這需要精密的軸承系統和完善的冷卻機制。台灣的設備製造商在這方面投入大量心力,開發出具有自主智慧財產權的高速主軸技術,不僅提升了PCB微鑽的效率,也降低了對進口設備的依賴。控制系統的精密度同樣不可忽視。PCB微鑽作業需要精確控制每個孔位的座標、深度及角度,任何微小的偏差都可能導致整片PCB報廢。現代的數值控制系統整合了人工智慧演算法,能即時調整PCB微鑽參數,確保每個孔洞都符合設計規範。

CONTACT INFORMATION