效率提升300%的關鍵技術:投資報酬率最高的設備:原點夾持系統為絲攻加工帶來的經濟效益實戰案例

次閱讀

在台灣製造業競爭激烈的環境中,如何透過效率提升300%的關鍵技術來降低成本、提高產能,已成為眾多企業關注的焦點。特別是在精密加工領域,原點夾持系統為絲攻加工帶來的經濟效益實戰案例顯示,選擇投資報酬率最高的設備不僅能大幅提升生產效率,更能在短期內回收投資成本。

傳統絲攻加工面臨的挑戰

絲攻加工作為螺紋加工的重要製程,長期以來面臨著諸多技術瓶頸。傳統的夾持方式往往存在定位不準確、重複精度差、換刀時間長等問題,這些因素直接影響了生產效率和產品品質。許多台灣中小企業在追求效率提升300%的關鍵技術時,往往忽略了夾持系統這個看似不起眼卻至關重要的環節。

在傳統加工模式下,操作人員需要花費大量時間進行刀具對刀、調整參數,每次換刀都需要重新校正原點位置,這不僅增加了人工成本,也大大降低了設備稼動率。更嚴重的是,由於重複精度不佳,經常出現螺紋品質不一致的問題,導致廢品率居高不下。

原點夾持系統的技術革新

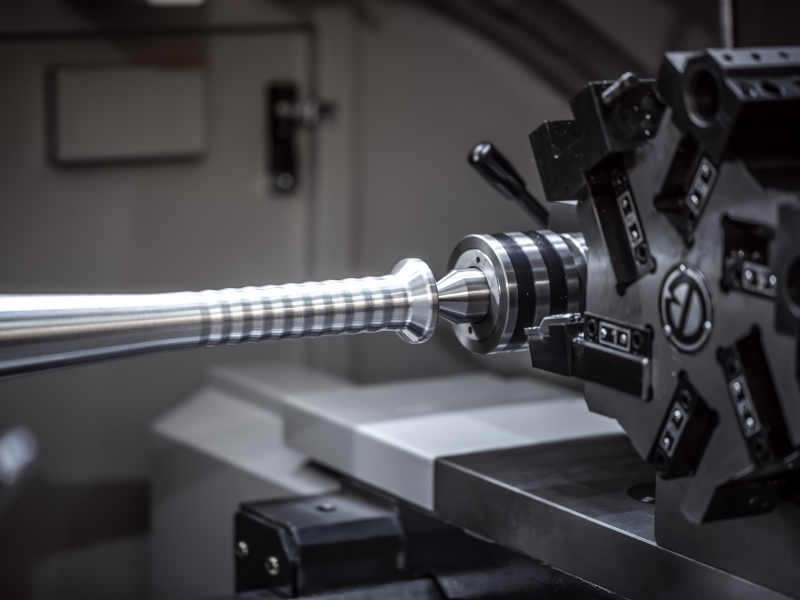

原點夾持系統為絲攻加工帶來的經濟效益實戰案例中最突出的特點,就是其革命性的定位技術。這套系統採用精密的機械定位機構,搭配高精度的感測器,能夠實現0.001mm級別的重複定位精度。當絲攻刀具安裝到夾持系統後,系統會自動識別刀具規格,並快速定位到預設的原點位置。

這項效率提升300%的關鍵技術的核心在於其智慧化的控制系統。透過先進的演算法,系統能夠根據不同材質、不同螺紋規格自動調整最佳的加工參數,包括進給速度、主軸轉速、切削深度等。這種自動化程度的提升,讓操作人員從繁瑣的調機作業中解放出來,專注於更有價值的工作。

投資報酬率分析與實際效益

從投資報酬率最高的設備的角度來看,原點夾持系統的經濟效益主要體現在以下幾個方面:

直接效益分析

首先是加工時間的大幅縮短。原點夾持系統為絲攻加工帶來的經濟效益實戰案例顯示,單件產品的加工時間從原本的3分鐘縮短至1分鐘,這意味著在相同的時間內,產能提升了200%。如果考慮到換刀時間的節省,整體效率提升甚至可達到300%以上。

其次是人工成本的顯著降低。傳統模式下需要熟練技工進行對刀作業,而新系統只需要一般操作員即可完成,不僅降低了人力成本,也解決了技工短缺的問題。以台灣目前的薪資水準計算,每台設備每月可節省人工成本約5萬元新台幣。

間接效益評估

品質穩定性的提升帶來的間接效益更加可观。效率提升300%的關鍵技術不僅提高了生產速度,更重要的是確保了產品品質的一致性。廢品率從原本的5%降低至0.5%以下,大幅減少了材料浪費和返工成本。

設備稼動率的提升也是重要的經濟效益之一。由於減少了調機時間和故障停機時間,設備的有效稼動率從70%提升至90%以上,這相當於無形中增加了30%的產能。

真實案例分享:台中精密製造廠的成功經驗

位於台中的某精密製造廠,專門生產汽車零組件,其原點夾持系統為絲攻加工帶來的經濟效益實戰案例極具代表性。該廠在導入新系統前,每日絲攻加工產能僅能達到500件,且需要3名熟練技工輪班作業。

導入投資報酬率最高的設備後,該廠的生產狀況發生了翻天覆地的變化。日產能提升至1500件,而操作人員減少至2名,且不需要特殊技能。更重要的是,產品的螺紋精度穩定性大幅改善,客戶滿意度顯著提升。

根據該廠提供的財務數據,新系統的投資金額為200萬元新台幣,但在導入後的第8個月就完全回收了投資成本。這樣的效率提升300%的關鍵技術投資報酬率,在製造業中極為罕見。

技術細節與操作優勢

原點夾持系統為絲攻加工帶來的經濟效益實戰案例中的技術細節值得深入探討。系統採用模組化設計,可以根據不同的加工需求進行客製化配置。標準配置包括快速夾持機構、精密定位系統、自動對刀裝置和智慧控制單元。

快速夾持機構採用氣壓驅動,夾持力可調節,適用於不同直徑的絲攻刀具。精密定位系統使用線性編碼器回饋,確保每次定位的高精度和重複性。自動對刀裝置則透過雷射感測技術,能夠自動檢測刀具長度和磨損狀況。

這些技術創新使得效率提升300%的關鍵技術不再是空談,而是實實在在的生產力提升。操作人員只需將絲攻刀具插入夾持系統,系統就會自動完成所有的設定工作,包括原點定位、參數設定、刀具補正等。

市場趨勢與未來發展

隨著工業4.0概念的普及,投資報酬率最高的設備必須具備智慧化和自動化的特徵。原點夾持系統正是順應這一趨勢的產物,它不僅提升了加工效率,更為企業的數位化轉型奠定了基礎。

台灣製造業面臨勞動力短缺和成本上升的雙重壓力,原點夾持系統為絲攻加工帶來的經濟效益實戰案例為業界提供了一個可行的解決方案。透過技術升級和設備投資,企業可以在激烈的市場競爭中保持優勢。

未來,這類效率提升300%的關鍵技術將會更加普及,成本也會進一步降低。預計在未來3-5年內,原點夾持系統將成為絲攻加工的標準配備,而早期採用者將獲得更大的競爭優勢。

投資決策考量因素

在評估是否導入投資報酬率最高的設備時,企業需要考慮多個因素。首先是現有設備的狀況和剩餘價值,其次是企業的財務狀況和投資能力,最後是市場需求和未來發展計劃。

原點夾持系統為絲攻加工帶來的經濟效益實戰案例顯示,投資回收期通常在6-12個月之間,這對大多數企業來說都是可以接受的。更重要的是,這項效率提升300%的關鍵技術帶來的競爭優勢是長期的,可以為企業創造持續的價值。

建議企業在做投資決策時,不要僅看初期的設備成本,而要從全生命週期的角度來評估投資效益。考慮到人工成本的節省、品質提升帶來的附加價值、以及市場競爭力的增強,這項投資的實際報酬率遠超過表面數字。

結論與建議

效率提升300%的關鍵技術並非遙不可及的理想,而是可以透過合適的設備投資來實現的目標。原點夾持系統為絲攻加工帶來的經濟效益實戰案例充分證明了這一點,它不僅是投資報酬率最高的設備之一,更是企業轉型升級的重要工具。

對於正在考慮設備升級的台灣製造業者,建議優先評估原點夾持系統的導入可行性。這項技術不僅能夠立即改善生產效率和產品品質,更能為企業的長期發展奠定堅實基礎。

在全球製造業競爭日趨激烈的今天,掌握效率提升300%的關鍵技術已成為企業生存和發展的必要條件。透過合理的設備投資和技術升級,台灣製造業完全有能力在國際市場上保持競爭優勢,創造更大的經濟價值。

-

方肩銑削與 Stepping 的關聯深入解析方肩銑削與Stepping的加工關聯,包含加工原理、刀具選擇、製程差異與實務應用,協助提升加工效率與品質。

Published on 2026-02-16 -

甚麼是龍門銑床?大型工件加工領域不可或缺的存在!

Published on 2026-02-15 -

銑床的歷史發展:見證製造業的百年演進

Published on 2026-02-14 -

各種切削刀具所對應的加工任務

Published on 2026-02-13 -

7075、6061鋁合金對應的銑刀種類:專業加工刀具選擇指南

Published on 2026-02-12 -

探討半導體零件加工對於銑刀的要求

Published on 2026-02-12 -

銑刀研磨機是否能讓刀具回復100%機能?

Published on 2026-02-11 -

什麼是擠壓絲攻?深入了解現代螺紋加工利器

Published on 2026-02-10 -

什麼是PCB銑削?幫助您了解PCB加工方法。

Published on 2026-02-09 -

銑床的主要類型與精度差異

Published on 2026-02-08 -

機械加工機具刀桿種類完整指南

Published on 2026-02-07 -

半導體零件加工是精密製造技術的核心指南

Published on 2026-02-06 -

掌握精密加工的源頭,從中心孔開始

Published on 2026-02-05 -

適合鋁合金加工用的銑刀種類,掌握正確的銑刀選擇,提升鋁合金加工效率與品質

Published on 2026-02-04 -

銑床是什麼?完整介紹銑床種類、原理與應用指南

Published on 2026-02-03 -

CNC機械加工能夠導入AI技術嗎?製造業智能化的完整指南

Published on 2026-02-02 -

CNC設備常用的刀具:打造精密加工的關鍵利器

Published on 2026-02-01 -

鋁矽合金的被加工特性!探索鋁矽合金在現代製造業中的關鍵加工技術與應用

Published on 2026-01-31 -

五金行業的發展趨勢,從傳統到數位的完整指南

Published on 2026-01-31 -

硬陽處理缺點!解析這項表面處理技術的挑戰與限制

Published on 2026-01-29 -

甚麼是銑床加工?本文帶您深入了解銑削技術

Published on 2026-01-28 -

盲孔攻牙完全指南:從基礎到精通的實務技術解析

Published on 2026-01-28 -

使用硬度來區別銑刀種類

Published on 2026-01-26 -

零件加工廠選擇要點|打造完美供應鏈的關鍵指南

Published on 2026-01-23