解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢

次閱讀

前言:工業4.0時代的技術密碼

在第四次工業革命的浪潮中,全球製造業正經歷著前所未有的變革。解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢不僅是一個技術探討的議題,更是台灣製造業在新時代中重新定位和突破的關鍵命題。

工業4.0的核心在於智慧化、網路化和數位化的深度融合,而原點夾持系統作為這一革命中的重要技術創新,正在重塑傳統製造業的競爭格局。台灣作為全球製造業的重要基地,需要深入理解這些核心技術,並將其轉化為自身的競爭優勢。

從技術跟隨者到技術領導者,從成本競爭到價值創造,台灣製造業正站在歷史的轉折點上。原點夾持系統等先進技術的導入,為這一轉型提供了強有力的技術支撐。

工業4.0核心技術體系深度解析

智慧製造的技術基礎架構

工業4.0的技術體系建構在多個核心技術的基礎之上,形成了一個複雜而精密的技術生態系統。解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢的過程中,我們需要深入理解這些技術的內在邏輯和相互關係。

物聯網(IoT)技術是工業4.0的神經系統,透過感測器網路和通信技術,實現設備、產品和系統之間的互聯互通。在絲攻加工領域,物聯網技術能夠實現加工過程的即時監控和數據收集。

人工智慧(AI)與機器學習是工業4.0的智慧大腦,透過大數據分析和深度學習演算法,實現生產過程的智慧化決策和最佳化控制。

數位雙生(Digital Twin)技術建立了物理世界和數位世界的橋樑,透過虛擬模型來模擬、預測和最佳化實際的生產過程。

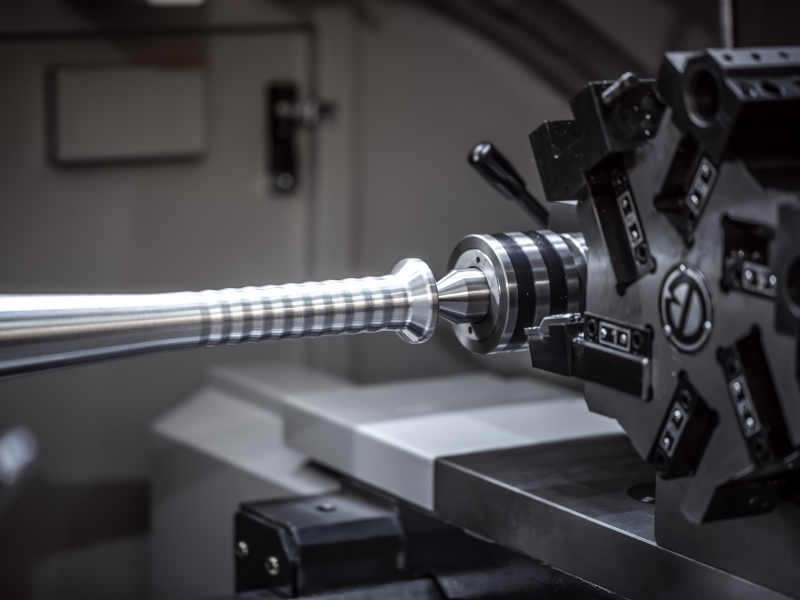

原點夾持系統的技術創新突破

在工業4.0的技術體系中,原點夾持系統代表了精密機械與智慧控制技術的完美結合。這項技術的核心創新在於:

多維度感測融合技術:整合了雷射測距、機器視覺、力覺感測等多種感測技術,實現對工件位置和姿態的精確識別和定位。

自適應控制演算法:採用先進的控制理論和人工智慧技術,能夠根據不同工件的特性動態調整夾持策略。

預測性維護能力:透過持續的數據監控和分析,能夠預測系統的維護需求,避免突發故障。

網路化協同作業:支援與其他製造設備和系統的無縫整合,實現協同生產和最佳化排程。

台灣絲攻加工技術的演進歷程

傳統技術的優勢與局限

台灣的絲攻加工技術經過數十年的發展,已經達到了相當高的水準。傳統的台灣製造業在精密加工方面積累了豐富的經驗,培養了大量的技術人才,建立了完整的產業鏈。

然而,面對工業4.0時代的挑戰,傳統技術也暴露出一些局限性:

人工依賴性強:傳統的絲攻加工很大程度上依賴技術工人的經驗和技能,存在一致性和可重現性的問題。

效率提升空間有限:傳統方法在效率提升方面已接近技術瓶頸,難以滿足現代製造的高效率要求。

柔性不足:面對多品種、小批量的生產需求,傳統技術的適應能力有限。

品質控制難度大:缺乏即時的品質監控和反饋機制,品質控制主要依靠事後檢驗。

智慧化升級的必要性

解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢的核心在於如何透過技術創新來克服傳統技術的局限性,實現製造過程的智慧化升級。

原點夾持系統的導入,為台灣絲攻加工技術的智慧化升級提供了重要的技術路徑。這項技術不僅能夠提升加工精度和效率,更重要的是建立了數位化的生產基礎,為進一步的智慧化改造奠定了基礎。

原點夾持系統重新定義競爭優勢的機制

技術性能的顯著提升

原點夾持系統在技術性能方面實現了顯著的突破,為台灣絲攻加工技術帶來了全方位的提升:

超高精度定位:系統能夠實現亞微米級的定位精度,相較於傳統方法提升了一個數量級以上。這種精度的提升直接轉化為產品品質的顯著改善。

智慧化作業模式:透過人工智慧演算法的應用,系統能夠自動學習和最佳化加工參數,實現真正的智慧化生產。

高效率生產能力:大幅縮短工件裝夾時間,提升設備利用率,為企業創造更大的經濟效益。

多元化適應能力:能夠處理各種複雜形狀和不同材質的工件,大幅提升了生產的柔性。

成本結構的最佳化

解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢的過程中,成本結構的最佳化是一個重要面向。原點夾持系統雖然需要較高的初期投資,但其帶來的綜合效益遠超投資成本:

人力成本降低:自動化程度的提升大幅減少了對技術工人的依賴,降低了人力成本。

材料損耗減少:精確的定位和控制大幅減少了材料的浪費,提升了材料利用效率。

品質成本控制:即時的品質監控和反饋機制大幅減少了不良品的產生,降低了品質成本。

維護成本最佳化:預測性維護能力減少了突發故障和停機時間,降低了維護成本。

市場響應能力的增強

在現代製造環境中,快速響應市場需求變化的能力是企業競爭力的重要體現。原點夾持系統為台灣絲攻加工技術帶來了顯著的市場響應能力提升:

快速切換能力:系統能夠快速適應不同產品的加工需求,大幅縮短產品切換時間。

客製化生產支援:支援多品種、小批量的生產模式,滿足客戶的個性化需求。

交期保證能力:穩定的加工品質和效率為企業提供了可靠的交期保證。

實際應用案例與競爭優勢分析

精密電子零組件製造的成功實踐

台灣某知名精密電子零組件製造商在導入原點夾持系統後,實現了顯著的競爭優勢提升。該企業的絲攻加工精度提升了45%,生產效率提高了38%,產品不良率降低了60%以上。

更重要的是,這項技術的應用使該企業能夠承接更高端的訂單,產品附加價值提升了25%,在激烈的市場競爭中脫穎而出。

汽車零組件產業的技術突破

在汽車零組件製造領域,解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢展現了巨大的應用價值。

某汽車零組件製造商透過採用原點夾持系統,不僅提升了生產效率和產品品質,更重要的是建立了與國際一流車廠的技術合作關係,從原本的三級供應商躍升為一級供應商。

航太工業的高端應用

在對技術要求極為嚴苛的航太工業領域,原點夾持系統的應用為台灣製造業開啟了新的發展空間。

某航太零組件製造企業透過這項技術的應用,成功通過了國際航太工業的認證,產品成功進入全球航太供應鏈,實現了從區域性企業向全球性企業的轉型。

競爭優勢的可持續性建構

技術創新生態系統的建立

解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢不僅是單一技術的應用,更是整個技術創新生態系統的建構。

台灣製造業需要建立以原點夾持系統為核心的技術創新網路,包括:

產學研合作平台:整合大學、研究機構和企業的研發資源,推進技術創新。

供應鏈協同創新:建立與供應商和客戶的技術合作關係,共同推進技術進步。

國際技術交流:積極參與國際技術標準制定和技術交流活動,掌握技術發展趨勢。

人才培育與技能升級

技術優勢的可持續性建構離不開人才的支撐。台灣製造業需要建立完善的人才培育體系:

專業人才培養:與技職院校合作,培養掌握先進製造技術的專業人才。

在職培訓體系:建立系統的在職培訓機制,提升現有員工的技能水準。

國際人才引進:吸引國際頂尖人才,提升整體技術創新能力。

標準化與規範化建設

建立完善的技術標準和規範是確保競爭優勢可持續性的重要基礎:

技術標準制定:積極參與相關技術標準的制定,掌握標準話語權。

品質管理體系:建立完善的品質管理體系,確保技術應用的一致性。

智慧財產權保護:加強智慧財產權保護,維護技術創新成果。

面向未來的發展策略

技術融合與創新發展

解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢的未來發展將朝向更深層次的技術融合方向前進:

AI技術深度融合:進一步整合人工智慧技術,實現更高層次的智慧化製造。

5G網路應用:利用5G網路的高速度、低延遲特性,實現更精確的即時控制。

區塊鏈技術整合:應用區塊鏈技術確保數據安全和供應鏈透明度。

市場拓展與國際合作

台灣製造業需要積極拓展國際市場,建立全球競爭優勢:

海外市場開拓:積極開拓新興市場,擴大技術應用範圍。

國際合作深化:與國際領先企業建立技術合作關係,共同推進技術發展。

品牌建設強化:建立具有國際影響力的技術品牌,提升台灣製造業的全球地位。

挑戰與應對策略

技術發展的挑戰

儘管前景光明,但台灣製造業在推進技術創新的過程中仍面臨諸多挑戰:

技術更新速度加快:需要持續投入研發資源,保持技術領先地位。

國際競爭加劇:面對來自各國的競爭壓力,需要不斷提升技術水準。

標準化程度不足:需要建立完善的技術標準體系。

產業發展的制約因素

資金投入需求大:技術升級需要大量資金投入,對中小企業構成挑戰。

人才供給不足:高端技術人才的供給仍然不足。

市場接受度待提升:部分企業對新技術的接受度仍需提升。

綜合應對策略

針對這些挑戰,需要採取綜合性的應對策略:

政策支持加強:政府應加大對技術創新的政策支持力度。

金融服務完善:建立多元化的技術創新融資體系。

教育體系改革:推進教育體系改革,培養適應新技術發展的人才。

結語:開創台灣製造業的技術新紀元

解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢不僅是一次技術革新的探索,更是台灣製造業邁向新時代的重要里程碑。

透過對工業4.0核心技術的深度理解和應用,台灣製造業正在重新定義自己的競爭優勢。原點夾持系統等先進技術的成功應用,證明了台灣製造業具備在全球競爭中脫穎而出的技術實力和創新能力。

面向未來,解密工業4.0核心技術:未來已來:原點夾持系統如何重新定義台灣絲攻加工技術的競爭優勢將繼續推動台灣製造業的轉型升級,為建設更加強大和具有國際競爭力的製造業體系貢獻力量。

這場技術革新不僅將提升台灣製造業的競爭地位,更將為全球製造業的發展貢獻台灣智慧,讓世界見證台灣製造業在工業4.0時代的卓越表現和創新成就。台灣製造業的未來,正在這場技術革命中展現出無限的可能性和光明的前景。

-

方肩銑削與 Stepping 的關聯深入解析方肩銑削與Stepping的加工關聯,包含加工原理、刀具選擇、製程差異與實務應用,協助提升加工效率與品質。

Published on 2026-02-16 -

甚麼是龍門銑床?大型工件加工領域不可或缺的存在!

Published on 2026-02-15 -

銑床的歷史發展:見證製造業的百年演進

Published on 2026-02-14 -

各種切削刀具所對應的加工任務

Published on 2026-02-13 -

7075、6061鋁合金對應的銑刀種類:專業加工刀具選擇指南

Published on 2026-02-12 -

探討半導體零件加工對於銑刀的要求

Published on 2026-02-12 -

銑刀研磨機是否能讓刀具回復100%機能?

Published on 2026-02-11 -

什麼是擠壓絲攻?深入了解現代螺紋加工利器

Published on 2026-02-10 -

什麼是PCB銑削?幫助您了解PCB加工方法。

Published on 2026-02-09 -

銑床的主要類型與精度差異

Published on 2026-02-08 -

機械加工機具刀桿種類完整指南

Published on 2026-02-07 -

半導體零件加工是精密製造技術的核心指南

Published on 2026-02-06 -

掌握精密加工的源頭,從中心孔開始

Published on 2026-02-05 -

適合鋁合金加工用的銑刀種類,掌握正確的銑刀選擇,提升鋁合金加工效率與品質

Published on 2026-02-04 -

銑床是什麼?完整介紹銑床種類、原理與應用指南

Published on 2026-02-03 -

CNC機械加工能夠導入AI技術嗎?製造業智能化的完整指南

Published on 2026-02-02 -

CNC設備常用的刀具:打造精密加工的關鍵利器

Published on 2026-02-01 -

鋁矽合金的被加工特性!探索鋁矽合金在現代製造業中的關鍵加工技術與應用

Published on 2026-01-31 -

五金行業的發展趨勢,從傳統到數位的完整指南

Published on 2026-01-31 -

硬陽處理缺點!解析這項表面處理技術的挑戰與限制

Published on 2026-01-29 -

甚麼是銑床加工?本文帶您深入了解銑削技術

Published on 2026-01-28 -

盲孔攻牙完全指南:從基礎到精通的實務技術解析

Published on 2026-01-28 -

使用硬度來區別銑刀種類

Published on 2026-01-26 -

零件加工廠選擇要點|打造完美供應鏈的關鍵指南

Published on 2026-01-23