航太工業的秘密武器:微小徑鑽頭打造極輕量化零件

次閱讀

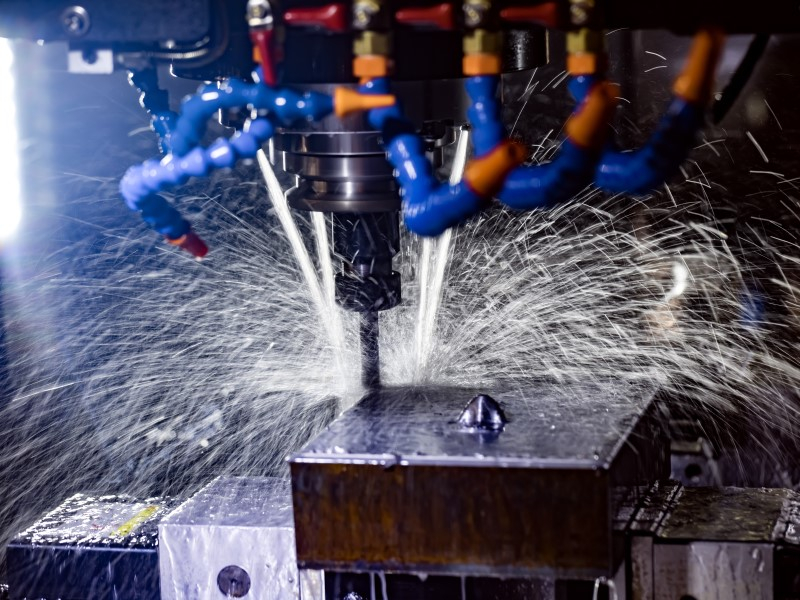

在航太工業這個追求極致性能的領域中,每一克重量的節省都可能意味著數百萬元的燃料成本節約,每一個零件的優化都可能決定整個任務的成敗。在這個對重量、強度和精度要求極為嚴苛的產業中,有一個不為人知的秘密武器正在發揮著關鍵作用——微小徑鑽頭。這項精密加工技術不僅是現代航太製造的重要工具,更是實現極輕量化設計的核心技術之一。

從商用客機到太空探測器,從軍用戰鬥機到衛星系統,微小徑鑽頭都在背後默默支撐著這些航太載具的製造。它們以極高的精度在各種航太材料上加工出數以萬計的微小孔洞,這些孔洞看似微不足道,卻是實現輕量化設計、提升燃油效率、增強結構強度的關鍵所在。

航太工業對輕量化的極致追求

航太工業對重量的敏感度遠超其他任何製造業。在民用航空領域,每減少一公斤的結構重量,就意味著飛機在整個使用壽命期間可以節省數千公升的燃油。在太空探索領域,這種對重量的要求更是達到了極致——每增加一公斤的載荷重量,就需要額外數倍的推進劑來將其送入軌道。

正是在這種極端的重量敏感性要求下,航太工程師們開始尋求各種創新的輕量化解決方案。其中,利用微小徑鑽頭技術製造的蜂窩結構、多孔材料和輕量化零件,成為了航太工業實現重量優化的重要手段。

微小徑鑽頭能夠在航太材料上精確地加工出直徑僅有幾十微米到幾毫米的孔洞,這些孔洞可以按照特定的圖案和密度分布,在不影響結構強度的前提下,大幅降低零件的重量。這種技術被稱為「減重孔技術」或「輕量化孔加工」,是現代航太製造的核心技術之一。

微小徑鑽頭在航太材料加工中的挑戰

航太工業使用的材料往往具有極高的強度和特殊的物理特性,這對微小徑鑽頭的性能提出了極高的要求。鈦合金、鎳基超合金、碳纖維複合材料、陶瓷基複合材料等航太材料,都具有高硬度、高韌性、難加工的特點。

以鈦合金為例,這種材料因其優異的強度重量比和耐腐蝕性能,在航太工業中得到廣泛應用。但鈦合金的加工難度極高,普通鑽頭很容易在加工過程中磨損或折斷。而微小徑鑽頭由於直徑小、長徑比大,在加工鈦合金時面臨的挑戰更是成倍增加。

為了應對這些挑戰,航太專用的微小徑鑽頭必須具備特殊的材料組成和幾何設計。這些鑽頭通常採用超硬材料製造,如鑽石塗層碳化鎢、聚晶鑽石(PCD)等,同時採用特殊的螺旋角設計和冷卻潤滑系統,以確保在高速加工過程中的穩定性和精度。

發動機零件的精密加工革新

航空發動機是航太工業中技術含量最高、製造難度最大的產品之一,而微小徑鑽頭在發動機製造中發揮著不可替代的作用。現代航空發動機的渦輪葉片、燃燒室、噴嘴等關鍵零件,都需要大量的冷卻孔來維持正常工作溫度。

以渦輪葉片為例,一片高壓渦輪葉片上可能需要數百個甚至上千個微小的冷卻孔,這些孔的直徑通常在0.3到2毫米之間,位置精度要求極高。這些冷卻孔不僅要保證發動機的安全運行,還要通過精確的設計來優化氣流分布,提高發動機效率。

微小徑鑽頭在這個應用中的優勢在於能夠在複雜的三維曲面上精確地加工出所需的孔洞,而且可以實現不同的孔徑、深度和角度組合。傳統的加工方法很難達到如此高的精度和效率,而微小徑鑽頭技術的出現,使得這些複雜的加工要求變得可行。

機身結構的輕量化創新

在飛機機身結構的製造中,微小徑鑽頭同樣發揮著重要作用。現代客機採用大量的鋁合金和碳纖維複合材料框架結構,這些結構需要在保證強度的前提下盡可能地減輕重量。

微小徑鑽頭技術使得工程師能夠在機身框架上加工出精確的減重孔。這些孔洞按照經過精密計算的圖案分布,可以在幾乎不影響結構強度的情況下,將零件重量減少20%到40%。這種技術特別適用於機身縱樑、肋骨、隔框等承力結構的製造。

在波音787和空客A350等新一代客機中,大量採用了這種微小徑鑽頭加工的輕量化結構。這些飛機相比前一代產品,燃油效率提升了20%以上,其中輕量化設計貢獻了相當大的比例。

衛星和太空器製造的精密要求

在衛星和太空器的製造中,微小徑鑽頭的重要性更是不言而喻。太空環境的極端條件對零件的可靠性提出了極高要求,而同時對重量的限制又異常嚴格。

衛星的太陽能電池板支撐結構是微小徑鑽頭技術應用的典型例子。這些結構需要在極輕的重量下提供足夠的剛性和強度,以承受發射過程中的巨大載荷和太空中的溫度變化。通過使用微小徑鑽頭加工的蜂窩結構和減重孔設計,工程師能夠創造出重量極輕但強度極高的支撐結構。

此外,衛星的散熱系統也大量使用了微小徑鑽頭技術。在衛星的散熱板上,需要加工出數千個微小的孔洞來增加散熱面積,這些孔洞的尺寸和分布都需要精確控制,以達到最佳的散熱效果。

複合材料加工的技術突破

碳纖維複合材料是現代航太工業的重要材料,但其加工難度極高。傳統的加工方法容易造成分層、毛刺等缺陷,嚴重影響零件的性能和可靠性。微小徑鑽頭技術在複合材料加工中的應用,為解決這些問題提供了有效途徑。

專門設計的複合材料用微小徑鑽頭,採用特殊的刀具幾何形狀和切削參數,能夠在碳纖維複合材料上加工出高品質的孔洞。這些孔洞不僅精度高、表面品質好,而且避免了傳統加工方法容易產生的分層現象。

在航太複合材料零件的製造中,微小徑鑽頭技術被廣泛應用於連接孔的加工、減重孔的製作,以及各種功能性孔洞的加工。這種技術的應用,大大提高了複合材料零件的加工效率和品質。

航太級微小徑鑽頭的技術特點

航太工業用微小徑鑽頭具有許多獨特的技術特點,這些特點使其能夠滿足航太製造的嚴格要求。首先是極高的精度要求,航太零件的孔位精度通常要求在幾個微米以內,這對微小徑鑽頭的製造精度和穩定性提出了極高要求。

其次是優異的材料性能,航太用微小徑鑽頭必須能夠加工各種高強度、難加工的航太材料,這要求鑽頭本身具有極高的硬度、韌性和耐磨性。許多航太用微小徑鑽頭採用特殊的塗層技術,如TiAlN塗層、鑽石塗層等,以提高其使用壽命和加工性能。

第三是嚴格的品質控制,航太工業對零件品質的要求極為嚴格,任何微小的缺陷都可能導致災難性後果。因此,航太用微小徑鑽頭的製造過程必須經過嚴格的品質控制,每一支鑽頭都要經過多項檢測才能出廠。

台灣在航太微小徑鑽頭產業的機遇

台灣擁有深厚的精密製造基礎和完整的工具機產業鏈,在航太微小徑鑽頭領域具有很大的發展潛力。隨著全球航太工業的快速發展,對高精度微小徑鑽頭的需求正在快速增長,這為台灣廠商提供了重要的市場機遇。

台灣廠商在這個領域的優勢包括:精密加工技術成熟、品質控制體系完善、研發創新能力強、產業配套完整等。許多台灣廠商已經開始投入航太級微小徑鑽頭的研發和生產,並與國際航太廠商建立了合作關係。

然而,航太工業對供應商的要求極為嚴格,需要通過各種國際認證,如AS9100、NADCAP等。台灣廠商要在這個領域取得成功,必須持續投入研發,提升技術水準,並建立完善的品質管理體系。

智慧製造與微小徑鑽頭技術的融合

隨著工業4.0和智慧製造技術的發展,微小徑鑽頭技術也在不斷進化。現代的航太製造系統整合了先進的CNC技術、機器人技術、人工智慧等,使得微小徑鑽頭的應用更加精確和高效。

智慧製造系統能夠即時監控微小徑鑽頭的加工狀態,透過感測器收集切削力、振動、溫度等參數,利用人工智慧演算法分析這些數據,及時調整加工參數或更換鑽頭,確保加工品質的一致性。

此外,數位孿生技術的應用也為微小徑鑽頭加工帶來了革命性改變。工程師可以在虛擬環境中模擬整個加工過程,優化加工參數,預測鑽頭壽命,大大提高了加工效率和品質。

環保和可持續發展考量

在全球日益重視環保和可持續發展的今天,航太工業也在積極尋求更環保的製造方法。微小徑鑽頭技術在這方面也有重要貢獻。

透過精確的輕量化設計,微小徑鑽頭技術幫助航太器械減少燃料消耗,降低碳排放。同時,高精度的加工技術減少了材料浪費,提高了材料利用率。新一代的微小徑鑽頭還採用了更環保的塗層材料和冷卻潤滑系統,減少了對環境的影響。

未來發展趨勢與挑戰

展望未來,微小徑鑽頭在航太工業中的應用將面臨新的機遇和挑戰。隨著新材料的不斷湧現,如超高溫合金、奈米複合材料等,對微小徑鑽頭的性能要求將更加嚴格。

同時,航太工業向著更高效率、更低成本的方向發展,這要求微小徑鑽頭技術在保證品質的前提下,進一步提高加工效率,降低製造成本。

新興的增材製造技術與微小徑鑽頭技術的結合,也將為航太製造帶來新的可能性。工程師可以先用3D列印技術製造出接近最終形狀的零件,然後用微小徑鑽頭進行精密加工,這種混合製造模式有望成為未來航太製造的重要趨勢。

結語

微小徑鑽頭作為航太工業的秘密武器,正在以其獨特的技術優勢,推動著航太製造技術的不斷進步。從極輕量化零件的製造到複雜結構的精密加工,微小徑鑽頭都在發揮著不可替代的作用。

隨著航太工業的持續發展和技術要求的不斷提高,微小徑鑽頭技術也將持續進化,為實現更高效、更環保、更經濟的航太製造做出重要貢獻。對於台灣的製造業而言,抓住這個技術發展機遇,不僅能夠提升產業競爭力,更能夠在全球航太產業鏈中佔據重要地位。

未來的天空將由更輕、更強、更高效的航太器械主宰,而微小徑鑽頭這個看似微小的工具,將繼續在背後默默支撐著人類征服天空和太空的夢想。這項精密加工技術的每一次進步,都將為航太工業帶來新的突破,開啟人類探索宇宙的新篇章。

-

方肩銑削與 Stepping 的關聯深入解析方肩銑削與Stepping的加工關聯,包含加工原理、刀具選擇、製程差異與實務應用,協助提升加工效率與品質。

Published on 2026-02-16 -

甚麼是龍門銑床?大型工件加工領域不可或缺的存在!

Published on 2026-02-15 -

銑床的歷史發展:見證製造業的百年演進

Published on 2026-02-14 -

各種切削刀具所對應的加工任務

Published on 2026-02-13 -

7075、6061鋁合金對應的銑刀種類:專業加工刀具選擇指南

Published on 2026-02-12 -

探討半導體零件加工對於銑刀的要求

Published on 2026-02-12 -

銑刀研磨機是否能讓刀具回復100%機能?

Published on 2026-02-11 -

什麼是擠壓絲攻?深入了解現代螺紋加工利器

Published on 2026-02-10 -

什麼是PCB銑削?幫助您了解PCB加工方法。

Published on 2026-02-09 -

銑床的主要類型與精度差異

Published on 2026-02-08 -

機械加工機具刀桿種類完整指南

Published on 2026-02-07 -

半導體零件加工是精密製造技術的核心指南

Published on 2026-02-06 -

掌握精密加工的源頭,從中心孔開始

Published on 2026-02-05 -

適合鋁合金加工用的銑刀種類,掌握正確的銑刀選擇,提升鋁合金加工效率與品質

Published on 2026-02-04 -

銑床是什麼?完整介紹銑床種類、原理與應用指南

Published on 2026-02-03 -

CNC機械加工能夠導入AI技術嗎?製造業智能化的完整指南

Published on 2026-02-02 -

CNC設備常用的刀具:打造精密加工的關鍵利器

Published on 2026-02-01 -

鋁矽合金的被加工特性!探索鋁矽合金在現代製造業中的關鍵加工技術與應用

Published on 2026-01-31 -

五金行業的發展趨勢,從傳統到數位的完整指南

Published on 2026-01-31 -

硬陽處理缺點!解析這項表面處理技術的挑戰與限制

Published on 2026-01-29 -

甚麼是銑床加工?本文帶您深入了解銑削技術

Published on 2026-01-28 -

盲孔攻牙完全指南:從基礎到精通的實務技術解析

Published on 2026-01-28 -

使用硬度來區別銑刀種類

Published on 2026-01-26 -

零件加工廠選擇要點|打造完美供應鏈的關鍵指南

Published on 2026-01-23