哪種銑刀是曲面加工的首選?

次閱讀

深入探討曲面加工的銑刀選擇,包含球型銑刀、環形銑刀等專業分析,幫助您找到最適合的加工解決方案。

前言:為什麼曲面加工需要特殊銑刀?

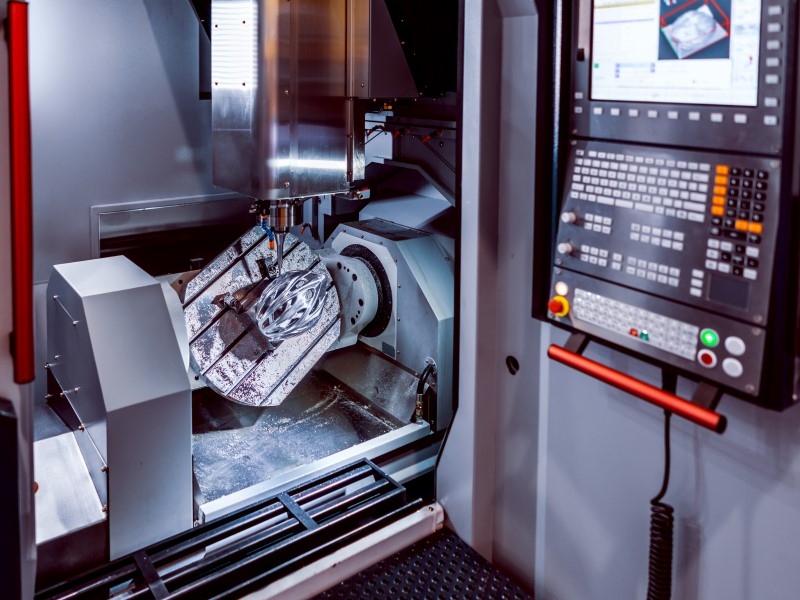

在現代製造業中,曲面加工已經成為不可或缺的技術。從汽車模具到航太零件,從醫療器材到消費性電子產品,複雜的三維曲面無處不在。但您知道嗎?選對銑刀可以讓加工效率提升30%以上,同時大幅降低刀具成本!

傳統的平底銑刀在處理平面時表現優異,但面對曲面時卻顯得力不從心。這是因為曲面加工需要刀具能夠靈活地適應不同的曲率變化,同時保持穩定的切削力和優良的表面品質。這就是為什麼我們需要專門設計的曲面加工刀具。

本文將深入探討各種適用於曲面加工的銑刀類型,幫助您根據實際需求做出最佳選擇,無論您是經驗豐富的加工師傅,還是剛入門的CNC操作員,都能從中獲得實用的見解。

一、球型銑刀:曲面加工的經典首選

1.1 為什麼球型銑刀最受歡迎?

球型銑刀(Ball End Mill)可以說是曲面加工界的「萬金油」。它的刀尖呈現完美的半球形,這個設計讓它能夠輕鬆應對各種複雜的三維曲面。無論是凹面、凸面還是不規則曲面,球型銑刀都能游刃有餘。

1.2 球型銑刀的核心優勢

- 多角度接觸:球形刀尖可以從任意角度接觸工件,這在曲面加工中特別重要

- 表面光潔度優異:圓滑的刀尖軌跡能產生極佳的表面品質,減少後續拋光工作

- 適用範圍廣:從精細的模具加工到大型雕塑製作都能勝任

- 減少換刀次數:一把刀具就能完成多種曲面形狀的加工

1.3 球型銑刀的規格選擇

選擇球型銑刀時,直徑是最關鍵的參數。對於曲面加工來說,常用的規格包括:

- R0.5-R2mm:適合精細曲面和小型模具

- R3-R6mm:通用型規格,最常用於一般曲面加工

- R8-R12mm:適合大面積曲面的粗加工和半精加工

- R16mm以上:主要用於大型模具或航太零件

小提示:曲率半徑越小的曲面,需要選用越小直徑的球型銑刀,這樣才能確保刀具能夠深入到曲面的每個角落。

二、環形銑刀:進階曲面加工利器

2.1 什麼是環形銑刀?

環形銑刀(Toroidal Cutter)是近年來在曲面加工領域崛起的新星。它的刀尖結合了圓柱體和圓弧形,形成一個甜甜圈狀的切削刃。這種獨特的設計讓它在某些應用中比傳統球型銑刀更具優勢。

2.2 環形銑刀的獨特優勢

相較於球型銑刀,環形銑刀在曲面加工時有幾個顯著優點:

- 更大的有效切削半徑:能夠一次加工更寬的區域,提高效率

- 減少加工路徑:相同面積的曲面,環形銑刀需要的走刀次數更少

- 刀具壽命更長:切削力分布更均勻,磨損較慢

- 表面品質穩定:特別適合需要高品質表面的曲面加工

2.3 環形銑刀的最佳應用場景

環形銑刀特別適合以下曲面加工情況:

- 大面積緩和曲面的半精加工和精加工

- 需要高表面品質的模具型腔

- 汽車外觀件和家電產品的曲面

- 航太工業中的複合材料曲面加工

三、各類銑刀性能比較表

為了幫助您更直觀地理解不同銑刀在曲面加工中的表現,我們整理了以下比較表:

| 刀具類型 | 適用曲面 | 加工效率 | 表面品質 | 刀具成本 | 學習難度 |

|---|---|---|---|---|---|

| 球型銑刀 | 所有類型曲面 | 中等 | 優良 | 較低 | 容易 |

| 環形銑刀 | 緩和曲面為主 | 高 | 極佳 | 較高 | 中等 |

| 牛鼻銑刀 | 大R角曲面 | 高 | 良好 | 中等 | 中等 |

| 錐度球頭銑刀 | 深腔曲面 | 中等 | 優良 | 高 | 較難 |

註:以上評級基於一般應用情況,實際表現會因材料、機台和操作者經驗而有所差異。

3.1 深入解析:牛鼻銑刀

牛鼻銑刀(Bull Nose Cutter)是平底銑刀和球型銑刀的折衷方案。它有一個小圓角過渡,既能處理平面又能應對曲面加工,特別適合那些既有平面又有緩和曲面的複合零件。

3.2 錐度球頭銑刀的特殊用途

對於深腔或陡峭曲面的曲面加工,錐度球頭銑刀是最佳選擇。它的錐形刀身提供了更好的剛性和接近性,能夠深入到傳統球型銑刀難以到達的區域。

四、根據材料選擇適合的曲面加工刀具

4.1 鋁合金的曲面加工

鋁合金是最常見的曲面加工材料之一。對於鋁合金:

- 推薦刀具:高螺旋角球型銑刀(45°-50°)

- 塗層選擇:無塗層或ZrN塗層效果最佳

- 切削參數:可以使用較高的進給速度和切削速度

- 冷卻方式:建議使用大流量切削液,防止鋁屑黏附

4.2 鋼材的曲面加工

鋼材(包括工具鋼和不鏽鋼)的曲面加工更具挑戰性:

| 材料硬度 | 推薦刀具 | 塗層建議 | 關鍵注意事項 |

|---|---|---|---|

| HRC 30-45 | 標準球型銑刀 | TiAlN | 注意切削熱管理 |

| HRC 45-55 | 高硬度專用球刀 | AlCrN或TiAlN | 減少切削深度 |

| HRC 55-65 | CBN或陶瓷刀具 | 無需塗層 | 需要高剛性機台 |

4.3 鈦合金與難加工材料

航太工業常用的鈦合金是曲面加工中最具挑戰性的材料:

- 必須使用專門的鈦合金加工銑刀

- 採用較低的切削速度和進給

- 充足的冷卻液是必要條件

- 定期檢查刀具磨損,及時更換

五、實際應用案例分享

5.1 案例一:手機外殼模具的曲面加工

某手機製造商需要加工一款新型手機的外殼模具,該模具有複雜的3D曲面和細緻的R角。

解決方案:

- 粗加工:使用R6mm球型銑刀快速去除大部分材料

- 半精加工:採用R3mm環形銑刀,提高表面品質

- 精加工:使用R1mm球型銑刀處理細節和小R角

- 結果:加工時間縮短25%,表面粗糙度達到Ra 0.4μm

5.2 案例二:汽車保險桿模具

汽車保險桿模具的曲面加工面積大、曲率變化緩和,是環形銑刀的理想應用場景。

客戶回饋:「改用環形銑刀後,我們的加工效率提升了40%,而且刀具壽命延長了一倍。表面品質也更加均勻,大幅減少了後續的手工拋光時間。」

5.3 案例三:醫療植入物的精密曲面加工

醫療級鈦合金植入物要求極高的精度和表面品質,任何瑕疵都不被允許。

技術要點:

- 使用小直徑(R0.5-R1.5mm)高品質球型銑刀

- 採用五軸聯動加工,確保刀具始終保持最佳切削角度

- 極低的切削參數和充足的冷卻

- 每個零件加工後都進行嚴格的表面檢測

六、曲面加工的專業技巧與注意事項

6.1 提高加工品質的五大技巧

- 選擇適當的步距:在曲面加工時,步距(相鄰刀路之間的距離)直接影響表面品質。一般建議步距為刀具直徑的10%-40%,曲率越大的地方步距應越小。

- 優化刀具路徑:使用CAM軟體的曲面加工策略,如等高線加工、放射狀加工或螺旋加工,可以顯著提升效率和品質。

- 控制切削深度:曲面加工時,垂直切削深度應控制在刀具直徑的2%-5%,過大會導致刀具振動和表面品質下降。

- 合理設定進給速度:球型銑刀的中心切削速度為零,因此要根據實際切削半徑調整進給,避免過切或欠切。

- 定期檢查刀具狀態:球型銑刀的刀尖最容易磨損,定期檢查並及時更換能確保曲面加工品質的一致性。

6.2 常見錯誤與避免方法

| 常見問題 | 原因分析 | 解決方案 |

|---|---|---|

| 表面有明顯刀痕 | 步距過大或刀具磨損 | 減小步距或更換刀具 |

| 曲面不光滑,有波紋 | 機台剛性不足或參數設置不當 | 降低進給速度,增加機台阻尼 |

| 刀具崩刃 | 切削負荷過大或材料硬點 | 減少切削深度,使用更堅固的刀具 |

| 加工時間過長 | 刀具選擇不當或路徑優化不佳 | 考慮使用環形銑刀或重新規劃路徑 |

6.3 延長刀具壽命的秘訣

在曲面加工中,刀具成本往往占總成本的相當比例。以下方法可以有效延長刀具壽命:

- 使用適當的切削液:確保充足的冷卻和潤滑

- 避免空運行時間:優化刀具路徑,減少空走時間

- 採用順銑方式:在條件允許的情況下,順銑能減少刀具衝擊

- 建立刀具管理系統:記錄每把刀具的使用時間和加工量

七、未來趨勢:曲面加工技術的發展方向

7.1 智能化刀具的興起

隨著工業4.0的推進,曲面加工刀具也在向智能化發展。一些高端刀具已經內建感測器,能夠即時監控切削力、溫度和振動,並將數據回傳給加工系統,實現自適應加工。

7.2 新材料刀具的應用

陶瓷、CBN(立方氮化硼)和PCD(聚晶金剛石)等超硬材料刀具在曲面加工領域的應用越來越廣泛,特別是在高硬度材料的加工中,這些刀具展現出傳統硬質合金刀具無法比擬的優勢。

7.3 五軸聯動與曲面加工的完美結合

五軸加工中心的普及正在改變曲面加工的格局。通過五軸聯動,刀具可以始終保持與工件表面的最佳角度,大幅提升加工效率和表面品質。預計未來幾年,五軸曲面加工將成為行業標準配置。

7.4 AI輔助的刀具路徑優化

人工智慧技術正在被應用於曲面加工的刀具路徑規劃。AI系統可以分析零件的幾何特徵,自動生成最優的加工策略,包括刀具選擇、走刀方向、切削參數等,讓即使是新手也能獲得專家級的加工結果。

八、常見問題解答

Q1: 對於初學者來說,應該從哪種銑刀開始學習曲面加工?

A: 建議從標準球型銑刀開始。它是最通用、最容易掌握的曲面加工刀具。先從簡單的曲面形狀練習,逐步熟悉刀具特性和加工參數。可以選擇R3-R6mm的規格,這是最常用的尺寸範圍。

Q2: 如何判斷一把球型銑刀是否需要更換?

A: 觀察以下幾個指標:(1)刀尖明顯磨損或崩刃;(2)加工表面品質下降,出現刀痕;(3)切削力或振動明顯增加;(4)加工尺寸精度下降。建議定期使用放大鏡檢查刀尖狀態。

Q3: 環形銑刀真的比球型銑刀好嗎?

A: 不能一概而論。環形銑刀在大面積緩和曲面的加工中確實更有效率,但球型銑刀的通用性更強。選擇哪種刀具取決於具體的加工需求、零件形狀和預算。對於需要經常變換曲面類型的加工,球型銉刀可能是更經濟的選擇。

Q4: 曲面加工時應該使用順銑還是逆銑?

A: 在機台剛性足夠的前提下,建議使用順銑。順銑能減少刀具衝擊、延長刀具壽命、獲得更好的表面品質。但如果機台有間隙或工件裝夾不夠穩固,則應使用逆銑以避免拉扯工件。

Q5: 為什麼我的曲面加工表面總是有波紋狀的痕跡?

A: 波紋痕跡通常由以下原因造成:(1)機台共振,需要調整切削參數避開共振頻率;(2)刀具懸伸過長導致剛性不足;(3)工件裝夾不牢固;(4)刀具磨損不均勻。建議逐一排查這些因素,最常見的解決方法是降低進給速度或更換刀具。

結論

選擇合適的銑刀對於曲面加工的成功至關重要。球型銑刀以其通用性和易用性成為大多數情況下的首選,而環形銑刀則在特定應用中展現出卓越的性能。無論選擇哪種刀具,關鍵是要深入理解其特性,並根據實際加工需求做出明智的決策。

隨著製造技術的不斷進步,曲面加工刀具也在持續演進。從傳統的硬質合金到超硬材料,從單一功能到智能感知,刀具技術的發展為我們提供了越來越多的選擇。但請記住,最貴的刀具不一定是最適合您的,只有深入了解自己的加工需求,才能找到最佳的解決方案。

希望這篇文章能幫助您在曲面加工的道路上更進一步。無論您是在加工精密模具、航太零件還是消費產品,正確的刀具選擇都將讓您的工作事半功倍。如果您有任何問題或想分享您的經驗,歡迎留言交流!

祝您加工順利,每一個曲面都完美無瑕!

本文關鍵字:曲面加工、銑刀、球型銑刀、環形銑刀、CNC加工、模具製造

© 2025 專業加工技術指南 | 本文內容僅供參考,實際應用請諮詢專業技術人員

-

銑刀存放注意事項:延長刀具壽命的關鍵指南

Published on 2026-01-31 -

面銑刀片種類介紹,系統性地介紹面銑刀片的各種類型,幫助您做出明智的選擇。

Published on 2026-01-30 -

銑刀規格所對應的加工件材質

Published on 2026-01-28 -

甚麼是超鈷鋼標準銑刀

Published on 2026-01-27 -

大量生產作業的銑刀選擇要點!掌握銣刀選擇技巧,讓您的生產線效率倍增

Published on 2026-01-25 -

捨棄式銑刀通常適合甚麼情境使用?

Published on 2026-01-22 -

銑刀材質分類與特性

Published on 2026-01-15 -

如何選擇適合的銑刀規格

Published on 2026-01-12 -

CBN銑刀不適合的加工情況有哪些

Published on 2026-01-09 -

銑刀的發展歷史,探索切削工具的演變軌跡,見證製造業的技術革命

Published on 2026-01-09 -

陶瓷銑刀適合加工那些材料

Published on 2026-01-08 -

各種銑刀材質對應的加工件

Published on 2026-01-07 -

陶瓷面銑刀片特性:現代精密加工的革新利器

Published on 2026-01-03 -

為何碳化鎢銑刀有超硬材料之王的稱呼

Published on 2025-12-30 -

碳化鎢銑刀特性:專業加工的最佳選擇

Published on 2025-12-24 -

銑刀規格怎麼看?完整選購與應用指南

Published on 2025-12-23 -

銑刀材質與加工精度間的關係!掌握銑刀材質特性,精準提升您的加工品質

Published on 2025-12-22 -

球頭銑刀介紹:從入門到精通的完整指南

Published on 2025-12-20 -

銑刀廠牌有哪些?2025最完整的銑刀品牌選購指南

Published on 2025-12-17 -

銑刀是什麼?工業應用詳解

Published on 2025-12-17 -

陶瓷銑刀主要用途有哪些?完整應用指南與產業解析

Published on 2025-12-16 -

4刃銑刀特性:打造高效加工的關鍵利器

Published on 2025-12-16 -

使用銑刀加工最多人關心的幾件事

Published on 2025-12-15 -

什麼是立銑刀?完整指南帶您認識這個重要的切削工具

Published on 2025-12-14