傳統零件加工的方法多是減法加工,有加法加工嗎?

次閱讀

探討傳統零件加工的減法加工方法,以及現代加法加工技術如3D列印的應用與比較

引言:從傳統到創新的加工演變

當我們談到零件加工,大多數人腦海中浮現的畫面,往往是工廠裡火花四濺的切削場景,或是精密車床旋轉著金屬棒材的畫面。這些都屬於「減法加工」的範疇——從一整塊原材料開始,透過切削、研磨、鑽孔等方式,逐步去除多餘的材料,最終得到我們想要的零件形狀。

然而,隨著科技的進步,製造業正在經歷一場革命性的轉變。您是否想過,除了「削去不要的部分」之外,我們能不能「一層一層堆疊出想要的形狀」呢?答案是肯定的!這就是所謂的「加法加工」,一種與傳統思維截然不同的零件加工方式。

本文將帶您深入了解這兩種加工方式的特點、優勢與應用場景,幫助您在面對不同的製造需求時,做出最明智的選擇。

什麼是減法加工?

減法加工(Subtractive Manufacturing)是一種歷史悠久的製造方法,其核心概念非常直觀:從一塊完整的原材料(如金屬塊、塑膠板等)開始,透過各種切削、研磨、鑽孔等工藝,逐步移除不需要的材料,最終塑造出所需的零件加工形狀。

這種方法就像雕刻家從大理石中雕刻出雕像一樣——米開朗基羅曾說:「雕像本來就存在於石頭中,我只是把多餘的部分去掉。」減法加工的精神也是如此,工程師透過精密的計算和操作,將理想中的零件從原材料中「解放」出來。

傳統零件加工之所以以減法加工為主,主要有幾個原因:

- 技術成熟度高:減法加工已經發展了數百年,從最早的手工工具到現代的CNC加工中心,技術和設備都已經非常成熟。

- 精度可控性好:透過精密的機械控制,減法加工可以達到極高的尺寸精度和表面光潔度。

- 材料選擇廣泛:幾乎所有可切削的材料都能透過減法加工處理,包括各種金屬、塑膠、陶瓷等。

- 成本效益明確:對於大批量生產,減法加工的單位成本相對可控。

減法加工的常見方法

在零件加工領域,減法加工有著豐富多樣的技術手段,每一種都有其獨特的應用場景:

1. 車削加工(Turning)

車削是最基本也是最常見的加工方式之一。工件在車床上高速旋轉,刀具則沿著特定路徑移動,切削掉多餘的材料。這種方法特別適合加工圓柱形或圓錐形的零件,如軸類、套筒類零件。

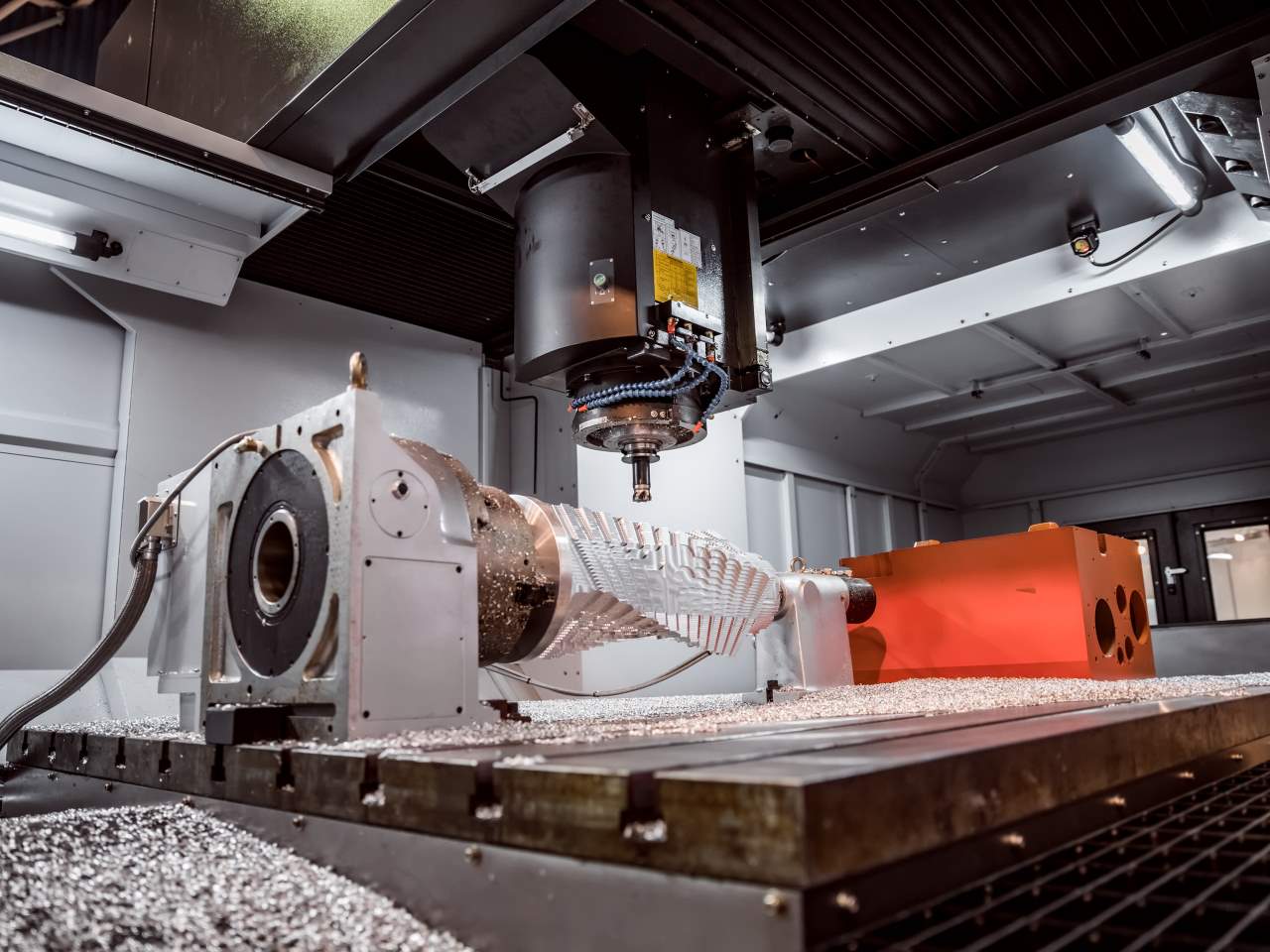

2. 銑削加工(Milling)

與車削相反,銑削加工中是刀具旋轉而工件固定。銑床能夠加工平面、溝槽、齒輪等複雜形狀,是現代零件加工中應用最廣泛的方法之一。CNC銑床的出現更是大幅提升了銑削加工的精度和效率。

3. 鑽孔與鏜孔(Drilling & Boring)

鑽孔用於在工件上加工出圓孔,而鏜孔則是對已有的孔進行精加工,提高孔的精度和表面品質。這些都是零件加工中不可或缺的基本工序。

4. 磨削加工(Grinding)

磨削利用高速旋轉的磨輪對工件表面進行微量切削,能夠獲得極高的尺寸精度和表面光潔度。許多精密零件的最終加工都需要透過磨削來完成。

5. 電火花加工(EDM)

這是一種特殊的減法加工方式,利用電極和工件之間的放電腐蝕來去除材料。EDM特別適合加工高硬度材料和複雜的內部形狀,在模具製造等領域有著重要應用。

加法加工的興起背景

雖然減法加工在零件加工領域佔據主導地位已有數百年,但這種方法也存在一些固有的限制:

- 材料浪費:對於某些複雜形狀的零件,可能需要切削掉大量的材料,造成浪費。

- 設計限制:某些內部複雜結構或懸空結構難以透過傳統切削加工實現。

- 工裝成本:小批量或單件生產時,製作專用工裝的成本可能很高。

- 加工時間:對於某些複雜零件,傳統加工可能需要多道工序和長時間的加工。

正是在這樣的背景下,加法加工(Additive Manufacturing)應運而生。這種創新的零件加工方式,徹底顛覆了傳統的製造思維。

加法加工的核心理念是「逐層堆疊」——就像砌磚牆一樣,一層一層地建構出最終的零件形狀。這種方法不需要從大塊材料中切削,而是只使用實際需要的材料,直接「長出」想要的形狀。

加法加工最為人熟知的應用就是3D列印技術。雖然3D列印最初主要用於快速原型製作,但隨著技術的進步,現在已經可以直接生產功能性的最終零件,在航太、醫療、汽車等領域都有重要應用。

加法加工的主要技術

加法加工並非只有一種技術,實際上,這個領域包含了多種不同的工藝方法,每種都有其特色和適用場景:

1. 熔融沉積成型(FDM)

這是最常見的零件加工型3D列印技術。透過加熱噴嘴將塑膠絲材熔化,然後逐層擠出堆疊。FDM設備成本相對較低,適合原型製作和一般用途的零件生產。

2. 選擇性雷射燒結(SLS)

使用高功率雷射將粉末材料(可以是塑膠、金屬或陶瓷)逐層燒結成型。SLS技術不需要支撐結構,可以製作出非常複雜的幾何形狀,在零件加工領域有著廣泛應用。

3. 選擇性雷射熔融(SLM)

類似於SLS,但SLM是將金屬粉末完全熔化而非僅僅燒結,因此能獲得更高的密度和強度。這種技術特別適合製造高性能的金屬零件,在航太和醫療植入物領域應用廣泛。

4. 立體光固化成型(SLA)

使用紫外線雷射逐層固化液態光敏樹脂。SLA能夠達到非常高的精度和表面品質,適合製作精細的零件加工產品和模型。

5. 材料噴射(Material Jetting)

類似於噴墨印表機的原理,將液態材料噴射到建構平台上,然後透過UV光固化。這種技術可以同時使用多種材料,實現彩色列印或多材料零件製作。

6. 黏結劑噴射(Binder Jetting)

在粉末床上噴射黏結劑,將粉末逐層黏結成型。這種方法速度快、成本相對較低,在砂模製造和某些金屬零件加工中有所應用。

減法加工與加法加工的全面比較

了解了兩種零件加工方式的基本原理後,讓我們透過詳細的比較來看看它們各自的優缺點:

| 比較項目 | 減法加工 | 加法加工 |

|---|---|---|

| 基本原理 | 從整塊材料中去除多餘部分 | 逐層堆疊材料形成零件 |

| 材料利用率 | 較低,會產生大量切屑廢料 | 高,幾乎只使用需要的材料 |

| 設計自由度 | 受刀具可達性限制,某些內部結構難以加工 | 極高,可製作複雜內部結構和懸空幾何 |

| 表面品質 | 優秀,可達到極高的光潔度 | 一般,通常需要後處理 |

| 尺寸精度 | 非常高,可達微米級 | 中等至高,視技術而定 |

| 生產速度 | 大批量時快,小批量時需要較長準備時間 | 小批量時有優勢,但大批量相對較慢 |

| 生產成本 | 大批量時成本低,需要工裝夾具 | 小批量時成本優勢明顯,無需工裝 |

| 材料選擇 | 非常廣泛,幾乎所有可切削材料 | 相對受限,但持續擴展中 |

| 零件強度 | 優秀,材料性能完整保留 | 視技術而定,某些方法可能有各向異性 |

| 適用場景 | 大批量生產、高精度要求、傳統材料 | 小批量、客製化、複雜結構、快速原型 |

從上述比較可以看出,減法加工和加法加工各有千秋,沒有絕對的優劣之分。選擇哪種零件加工方式,需要根據具體的應用需求、生產批量、成本預算、時間要求等多方面因素綜合考慮。

混合加工:未來的新趨勢

隨著製造技術的不斷發展,我們看到一個有趣的趨勢:減法加工和加法加工不再是非此即彼的選擇,而是開始走向融合。混合加工(Hybrid Manufacturing)正在成為零件加工領域的新趨勢。

什麼是混合加工?

混合加工是指在同一台設備上結合加法加工和減法加工的能力。例如,先用3D列印技術快速堆疊出零件的基本形狀,然後用銑削或車削工具對關鍵部位進行精加工,獲得所需的精度和表面品質。

混合加工的優勢

- 發揮兩者優勢:既能享受加法加工的設計自由度和材料效率,又能獲得減法加工的高精度和表面品質。

- 縮短加工時間:對於複雜零件,可以大幅減少傳統多工序加工的時間。

- 減少裝夾次數:在同一台設備上完成所有加工,減少了重複裝夾帶來的誤差累積。

- 擴展應用範圍:使某些原本難以製造的零件加工變得可行。

混合加工的應用實例

在航太工業中,混合加工技術被用來製造葉輪等複雜零件。首先用金屬3D列印技術堆疊出葉片的複雜曲面,然後用五軸銑削對關鍵尺寸進行精加工。這種方法既保證了複雜幾何的實現,又確保了關鍵部位的精度要求。

在模具製造領域,混合加工也展現出巨大潛力。可以先用加法製造快速製作出模具的基本形狀和冷卻水道,然後用傳統切削加工來完成型腔表面的精加工,大幅縮短了模具的製作週期。

實際應用案例分享

為了更好地理解不同零件加工方式的應用,讓我們看看一些實際案例:

案例一:航太引擎零件(加法加工)

某航太公司使用選擇性雷射熔融技術製造燃油噴嘴。傳統方法需要將20個獨立零件焊接組裝,而使用加法零件加工可以一體成型。這不僅減輕了重量(減少25%),還提升了性能和可靠性,更縮短了生產週期從數月到數週。

案例二:醫療植入物(加法加工)

在醫療領域,3D列印技術被用來製作客製化的骨科植入物。醫生可以根據患者的CT掃描數據,設計出完美匹配的植入物。這種個性化的零件加工方式,大幅提升了手術成功率和患者的康復效果。

案例三:汽車引擎缸體(減法加工)

對於大批量生產的汽車引擎缸體,減法加工仍然是最經濟有效的選擇。使用CNC加工中心,可以在短時間內完成複雜的孔系加工和表面加工,同時保證嚴格的尺寸公差和表面品質要求。

案例四:精密齒輪(混合加工)

某公司開發出一種新型齒輪製造方法:先用金屬3D列印技術製作出齒輪的基本形狀,然後用精密磨削加工齒面。這種混合零件加工方法結合了兩種技術的優勢,既縮短了製造週期,又保證了齒輪的精度要求。

結論:選擇最適合的加工方式

回到最初的問題:「傳統零件加工的方法多是減法加工,有加法加工嗎?」答案很明確——不僅有,而且正在蓬勃發展!

減法加工憑藉其成熟的技術、優異的精度和廣泛的材料適用性,在製造業中仍然佔據重要地位,特別是在大批量生產和高精度要求的場合。而加法加工,尤其是3D列印技術,則以其設計自由度高、材料利用率高、適合小批量和客製化生產的特點,開闢了新的應用領域。

更令人興奮的是,混合加工技術的出現,打破了傳統的界限,讓我們能夠結合兩種方法的優勢,創造出更多可能性。

在選擇零件加工方式時,沒有一種方法是萬能的。關鍵是要深入了解各種技術的特點,根據具體的產品需求、生產批量、成本預算、交期要求等因素,做出最合適的選擇。有時候,傳統的減法加工仍然是最佳方案;有時候,創新的加法加工能帶來突破性的優勢;而在某些情況下,混合加工可能是最理想的解決方案。

製造業的未來,必將是多種零件加工技術並存、相互補充、共同發展的局面。作為工程師或製造商,保持開放的心態,持續學習新技術,才能在這個快速變化的時代中把握機遇,創造價值。

無論您選擇哪種加工方式,重要的是要記住:技術只是工具,最終目的是製造出滿足需求、具有競爭力的優質產品。讓我們擁抱變革,用智慧選擇最適合的零件加工方法,共同推動製造業向更高效、更環保、更創新的方向發展!

本文探討了減法加工與加法加工在零件加工領域的應用與比較,希望能為您的製造決策提供參考。

-

銑床是什麼?完整介紹銑床種類、原理與應用指南

Published on 2026-02-03 -

CNC機械加工能夠導入AI技術嗎?製造業智能化的完整指南

Published on 2026-02-02 -

CNC設備常用的刀具:打造精密加工的關鍵利器

Published on 2026-02-01 -

鋁矽合金的被加工特性!探索鋁矽合金在現代製造業中的關鍵加工技術與應用

Published on 2026-01-31 -

五金行業的發展趨勢,從傳統到數位的完整指南

Published on 2026-01-31 -

硬陽處理缺點!解析這項表面處理技術的挑戰與限制

Published on 2026-01-29 -

甚麼是銑床加工?本文帶您深入了解銑削技術

Published on 2026-01-28 -

盲孔攻牙完全指南:從基礎到精通的實務技術解析

Published on 2026-01-28 -

使用硬度來區別銑刀種類

Published on 2026-01-26 -

零件加工廠選擇要點|打造完美供應鏈的關鍵指南

Published on 2026-01-23 -

什麼是車刀?完整解析車刀種類、應用與選擇指南

Published on 2026-01-21 -

螺絲公差等級完整指南:打造精密製造的關鍵基石

Published on 2026-01-20 -

甚麼是無屑絲攻?探索現代機械加工中的高效螺紋加工利器

Published on 2026-01-19 -

機械加工之車銑刀片存放重點整理

Published on 2026-01-18 -

機械加工之工廠管理注意事項!建立安全高效的生產環境,提升競爭力的關鍵指南

Published on 2026-01-18 -

硬質合金銑刀材質介紹,探索現代製造業不可或缺的切削利器

Published on 2026-01-17 -

零件加工的方法有哪些?深入了解零件加工的各種方法,包括車削、銑削、CNC加工等技術,幫助您選擇最適合的加工方式。

Published on 2026-01-16 -

銑刀與切削油:提升加工效率的關鍵秘訣

Published on 2026-01-15 -

銑刀的保養與維護,掌握正確的保養技巧,讓您的銑刀發揮最大效能

Published on 2026-01-15 -

桃園鈑金加工選對五金供應商有效降低生產的時間成本!打造高效率的鈑金加工生產鏈

Published on 2026-01-14 -

切削加工的好幫手-住友的VBMT160404N-LU刀片

Published on 2026-01-14 -

桃園PCB金屬加工採購刀具廠商選擇注意事項,專業指南:如何在桃園地區找到最適合的PCB金屬加工刀具供應商

Published on 2026-01-13 -

成均五金提供桃園批量金屬加工絕佳選擇

Published on 2026-01-12