常見的捨棄式刀片規格:專業加工者必讀指南

2025-12-16

完整介紹常見的捨棄式刀片規格,包含ISO標準、形狀代碼、尺寸規範與應用指南,幫助您選擇最適合的刀片規格。

銑刀的更換若甚頻繁時,應選用ER筒夾系統

2025-12-16

銑刀更換頻繁時,ER筒夾系統是最佳解決方案。本文深入解析ER筒夾的優勢、應用場景及選用指南。

陶瓷銑刀主要用途有哪些?完整應用指南與產業解析

2025-12-16

深入了解陶瓷銑刀的主要用途、應用領域與選購指南。本文詳細介紹陶瓷銑刀在航空航天、汽車製造等產業的廣泛應用。

4刃銑刀特性:打造高效加工的關鍵利器

2025-12-16

深入解析4刃銑刀特性、優勢與應用,提供專業選擇指南與維護技巧,助您提升加工效率與品質。在精密加工的世界裡,選對刀具就等於成功了一半。本文將帶您深入了解4刃銑刀的獨特魅力,從基本原理到實戰應用,讓您成為刀具選擇的專家。

使用銑刀加工最多人關心的幾件事

2025-12-15

深入了解銑刀加工的關鍵技術,包含刀具選擇、切削參數、精度控制等實用知識,幫助您提升加工效率與品質。

銑刀刃數與排屑間的關係:從原理到實務的完整解析,掌握刃數選擇的關鍵,讓您的加工效率倍增

2025-12-15

深入探討銑刀刃數與排屑間的關係,了解如何選擇最適合的銑刀刃數以提升加工效率與品質

什麼是立銑刀?完整指南帶您認識這個重要的切削工具

2025-12-14

深入了解立銑刀的種類、應用與選擇技巧。完整介紹立銑刀的結構、材質及使用方法,幫助您選擇最適合的切削工具。

購買銑刀注意事項:專業選購指南讓您不踩雷

2025-12-13

購買銑刀前必讀!從材質選擇、規格尺寸到CNC應用,完整解析銑刀採購要點,幫助您選購最適合的加工刀具。

銑刀種類與轉數?完整指南助您精準加工

2025-12-13

在機械加工領域中,選擇正確的銑刀並搭配適當的轉數設定,是確保加工品質與效率的關鍵。本文將深入探討各種銑刀種類及其最佳轉數範圍,讓您在實際操作時能夠得心應手。

創新的銑刀材質,現代製造業的加工精度與效率突破關鍵

2025-12-13

探索創新的銑刀材質,了解不同銑刀材質的特性、應用與未來發展趨勢。

銑刀規格表完全指南:專業選購與應用解析

2025-12-12

完整的銑刀規格表指南,包含銑刀類型、尺寸規格、材質選擇及應用說明,幫助您選擇最適合的銑刀工具。

銑刀的更換時機:掌握關鍵讓加工品質更上一層樓

2025-12-12

深入探討銑刀更換時機的完整指南,包括磨損判斷、更換標準、延長壽命技巧等專業知識,幫助您提升加工效率與品質。

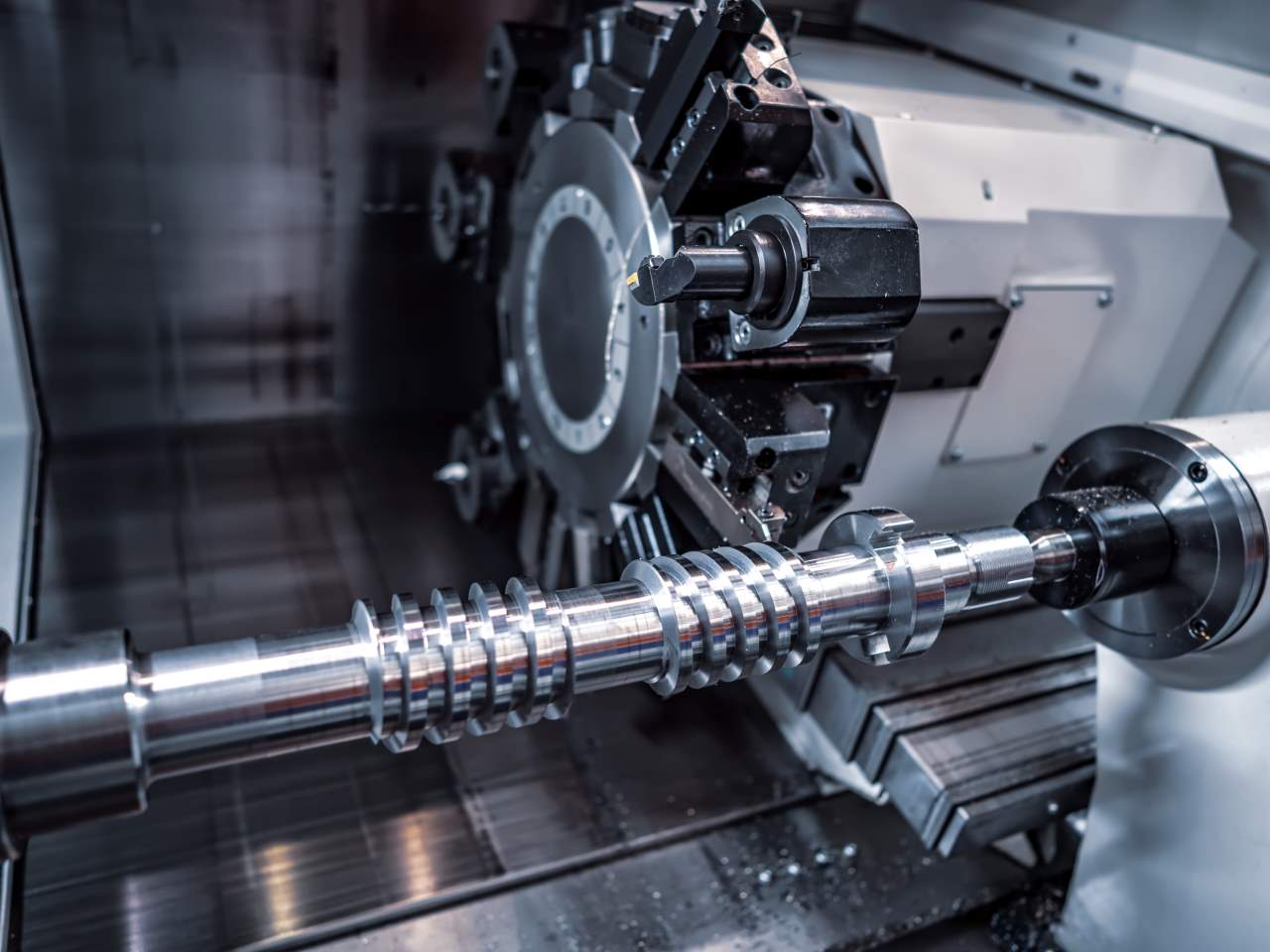

車刀介紹:打造精密加工的關鍵利器

2025-12-12

在金屬加工的世界裡,車刀扮演著不可或缺的角色。無論您是剛踏入機械加工領域的新手,還是經驗豐富的老師傅,深入了解車刀介紹的相關知識,都能幫助您在加工過程中事半功倍。本文將帶您全面認識車刀的奧秘,從基本概念到實際應用,讓您成為車刀運用的專家。

銑刀材質除了影響壽命還有哪些影響?

2025-12-11

深入探討銑刀材質對切削性能、加工精度、成本效益等多方面的影響,幫助您選擇最適合的銑刀材質。

什麼是側銑刀?深入解析機械加工的關鍵利器

2025-12-11

深入了解側銑刀的種類、應用與選擇技巧,專業解析側銑刀在機械加工中的重要性

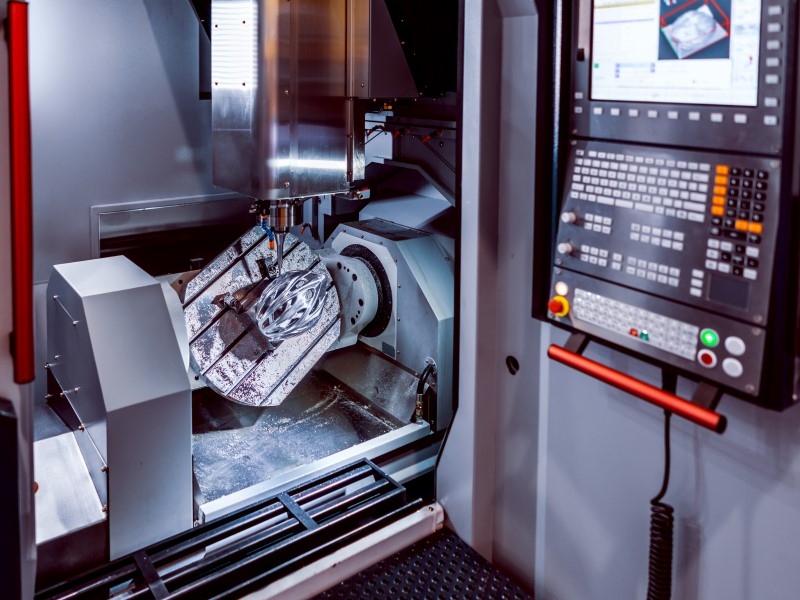

CNC數控設備有哪些種類?深度解析各類型設備特點與應用

2025-12-11

深入了解CNC數控設備的各種類型,包括銑床、車床、加工中心等,幫助您選擇最適合的設備。

最常見的銑刀規格要從數控機台講起

2025-12-10

深入解析銑刀規格與數控機台的關係,從CNC加工角度探討常見銑刀規格選擇,提供實用的規格參數對照表與選購建議。

甚麼是捨棄式銑刀?從原理到應用的完整指南

2025-12-10

深入了解捨棄式銑刀的原理、優勢、應用與選購指南。專業解析捨棄式刀片系統,幫助您選擇最適合的加工刀具。

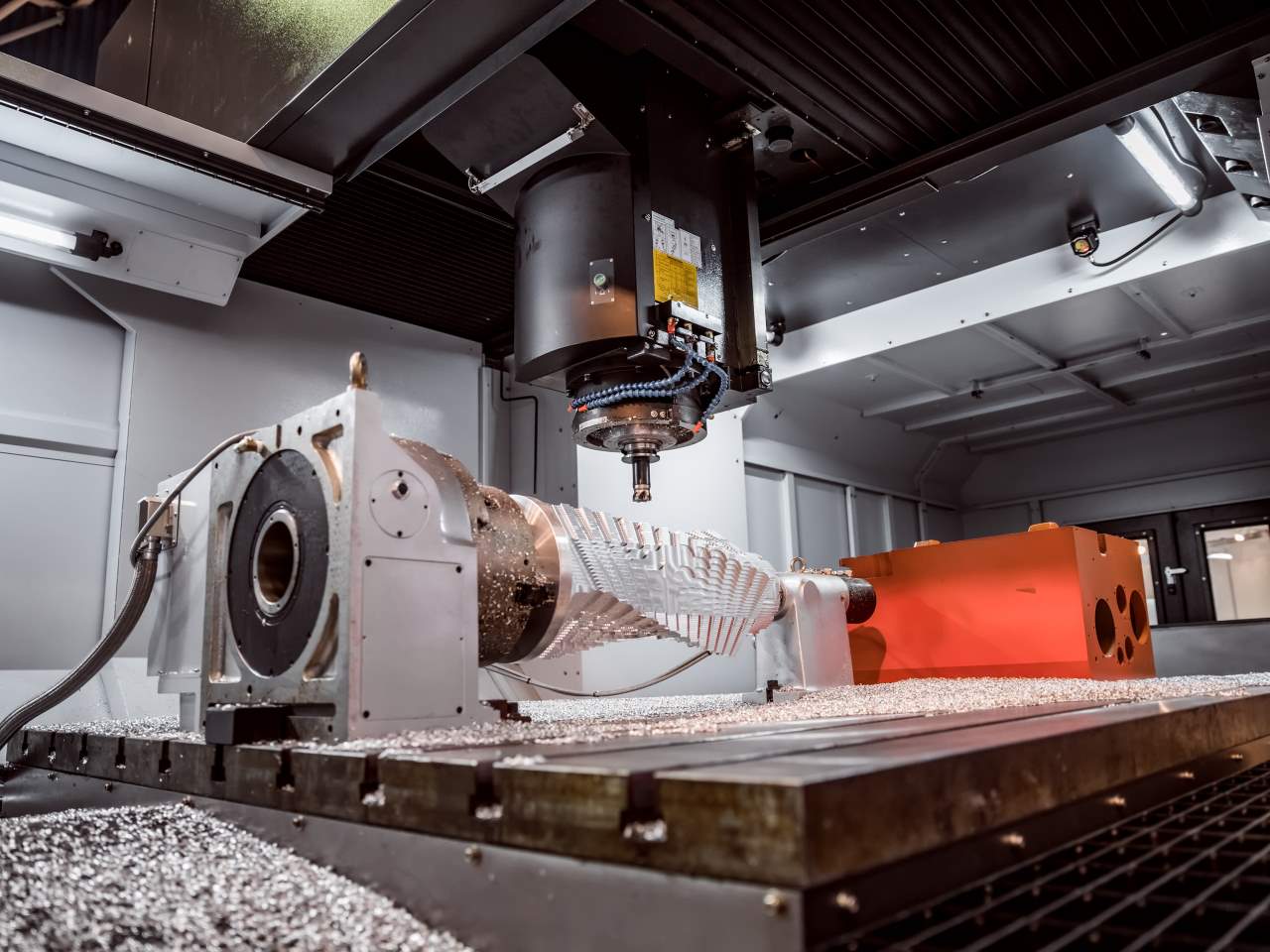

銑刀的製造過程:揭秘精密切削工具的誕生之旅

2025-12-10

深入了解銑刀的完整製造過程,從原材料選擇到表面處理,專業解析銑刀生產的每個環節與技術要點。

什麼是面銑刀?從基礎到進階的完整指南

2025-12-10

在金屬加工的世界裡,選擇正確的刀具是成功的關鍵。本文將帶您深入了解面銑刀這個不可或缺的加工利器,從基本概念到實務應用,讓您全面掌握這項重要工具。

平銑刀、端銑刀、面銑刀三種刀具之特色及加工差異

2025-12-10

深入解析平銑刀、端銑刀、面銑刀三種銑刀的特色、應用場景及加工差異,幫助您選擇最適合的CNC加工刀具。

哪種銑刀是曲面加工的首選?

2025-12-09

深入探討曲面加工的銑刀選擇,包含球型銑刀、環形銑刀等專業分析,幫助您找到最適合的加工解決方案。

銑削加工中採用面銑刀的優缺點

2025-12-09

深入探討銑削加工中採用面銑刀的優缺點,包括加工效率、表面品質、刀具壽命等關鍵因素分析。

銑削加工中的臥銑與立銑的優缺點

2025-12-09

深入解析銑削加工中臥銑與立銑的優缺點,幫助您選擇最適合的加工方式。包含詳細比較表格與實務應用案例。

CONTACT INFORMATION