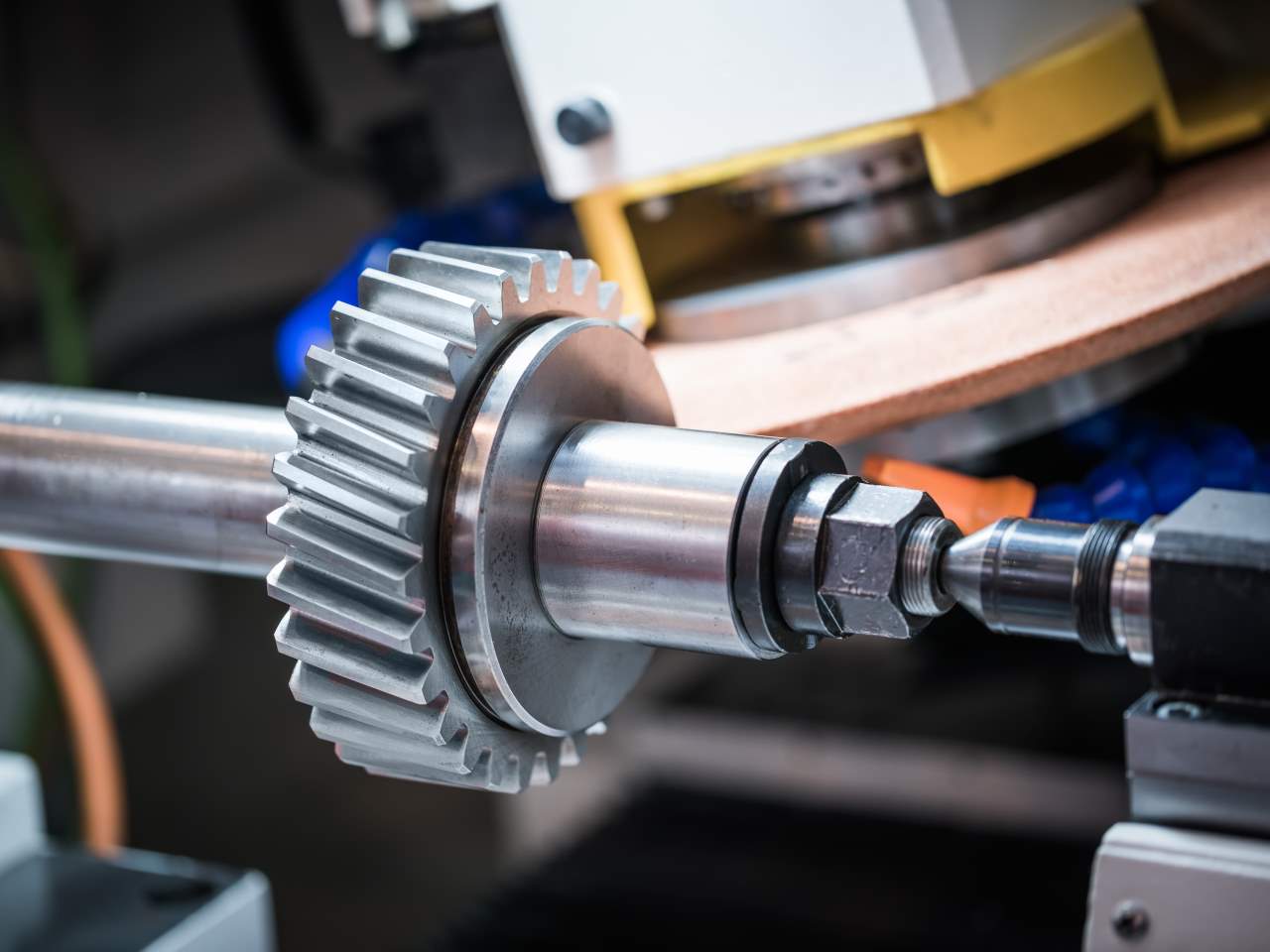

機械加工:現代製造業的核心技術

2026-01-11

深入探討機械加工技術,涵蓋加工類型、設備、工藝流程及應用,是製造業的核心技術指南。

CNC加工所用的刀具有哪些?

2026-01-10

深入了解CNC加工所用的各種刀具類型、材質與選擇方法,提升您的加工效率與精度。

鋁合金有哪些分類?深度解析鋁材世界的多樣面貌

2026-01-09

深入了解鋁合金的各種分類方式,包括國際標準分類、熱處理狀態、應用領域等完整介紹。

捨棄式車刀的使用時機 - 完整應用指南與選購建議

2026-01-06

深入了解捨棄式車刀的使用時機、規格選擇與應用指南,提供專業的加工解決方案建議。

機械加工業平頭鑽頭使用時機

2026-01-05

深入了解機械加工業中平頭鑽頭的使用時機、特點與應用技巧,提升加工效率與精度

為什麼台灣人喜歡在大陸網站買銑刀?有甚麼缺點

2026-01-05

深入探討台灣人為何喜歡在大陸網站買銑刀的原因,以及可能遇到的缺點與風險。完整分析價格、品質、運送等各面向問題。

甚麼是微鑽孔加工?

2026-01-04

深入了解微鑽孔加工技術、應用領域、加工原理及未來發展趨勢。專業解析微鑽孔加工在精密製造中的重要性。

甚麼加工情況下需要使用到側銑刀?

2026-01-02

詳細介紹側銑刀的應用場景、加工情況、類型選擇與使用技巧,幫助您了解何時需要使用側銑刀進行精密加工。

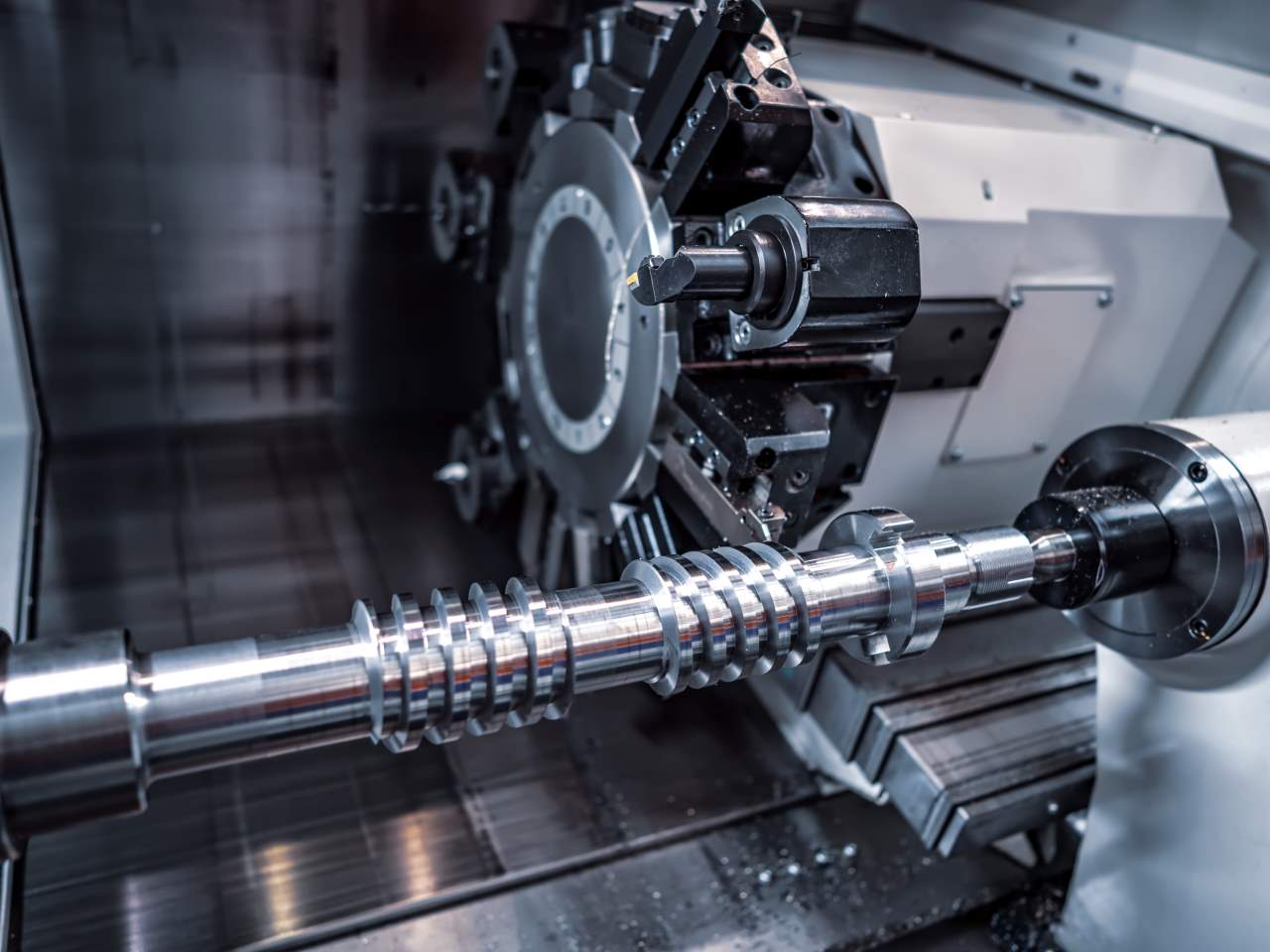

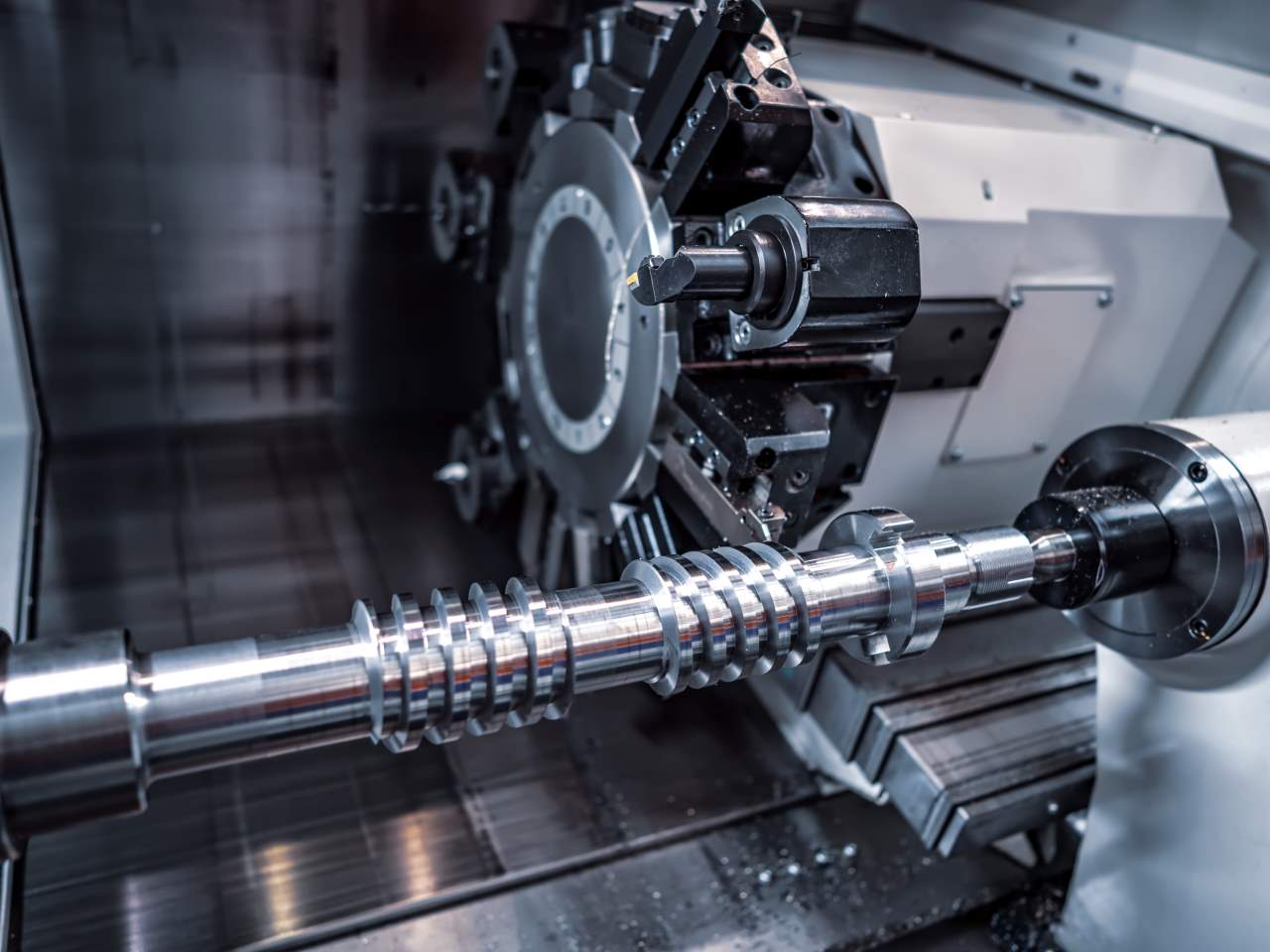

車床車刀有哪些種類?完整指南讓您一次搞懂各類車刀特性

2026-01-01

深入了解車床車刀的各種類型,包括外圓車刀、端面車刀、螺紋車刀等,幫助您選擇最適合的切削工具。

鋁鎂合金缺點:深度解析這種熱門材料的隱藏挑戰

2025-12-31

深入探討鋁鎂合金缺點,包括耐腐蝕性、成本、加工難度等問題,幫助您全面了解這種材料的限制與挑戰。

帶柄矽利康輪完整指南:工業研磨拋光的最佳選擇

2025-12-31

在現代工業加工與精密研磨領域中,帶柄矽利康輪已成為不可或缺的重要工具。無論是金屬表面處理、模具拋光,還是精密零件的研磨作業,帶柄矽利康輪都能提供穩定可靠的加工效果。本文將深入探討帶柄矽利康輪的特性、應用範圍、選購要點以及使用技巧,幫助您全面了解這項專業工具。什麼是帶柄矽利康輪帶柄矽利康輪是一種具有金屬柄部的研磨工具,其磨料部分由矽利康(Silicon Carbide)材質製成。這種設計讓操作者能夠直接將帶柄矽利康輪安裝在電動工具或氣動工具上,進行各種研磨、拋光與表面處理作業。矽利康材質具有極高的硬度和耐磨性,特別適合處理硬質材料和需要精密加工的工件。帶柄矽利康輪的柄部通常採用不鏽鋼或合金鋼製造,確保在高速旋轉時的穩定性與安全性。磨料部分則根據不同的加工需求,可以有各種粒度選擇,從粗磨到精拋都能找到適合的規格。這種一體化設計大幅提升了作業效率,減少了更換工具的時間成本。帶柄矽利康輪的主要特點使用帶柄矽利康輪進行加工作業具有多項顯著優勢。首先,矽利康材質的硬度僅次於鑽石,能夠有效研磨各種硬質材料,包括不鏽鋼、鑄鐵、陶瓷等。其次,帶柄設計使得安裝更換極為便利,操作者只需將柄部固定在工具夾頭中即可開始作業,大幅節省了準備時間。此外,帶柄矽利康輪在研磨過程中產生的熱量較低,不易造成工件變形或燒傷,這對於需要保持精密尺寸的加工作業尤為重要。其磨削效率高、使用壽命長的特性,也使得整體加工成本得以有效控制。許多專業技師都認為,選擇品質優良的帶柄矽利康輪能夠顯著提升工作品質與生產效率。

銑刀可否執行車刀的工作?深入解析兩種刀具的差異與應用

2025-12-31

深入探討銑刀能否執行車刀的工作,了解銑刀用途、兩者的差異與實際應用

鋁金屬金屬分選是利用甚麼原理檢出鋁?探索現代資源回收技術中最關鍵的鋁材料分選原理

2025-12-30

深入解析鋁金屬分選的原理與技術,了解渦電流分選如何有效檢出鋁材料,提升資源回收效率。

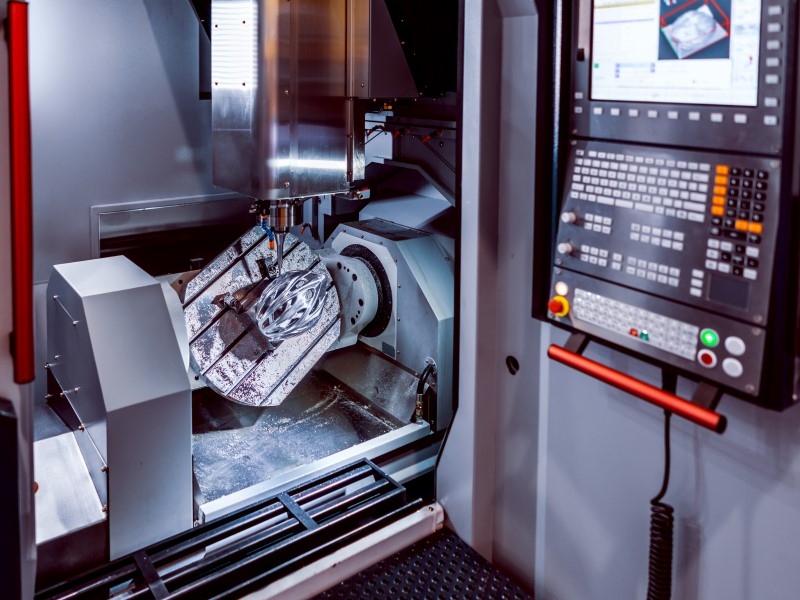

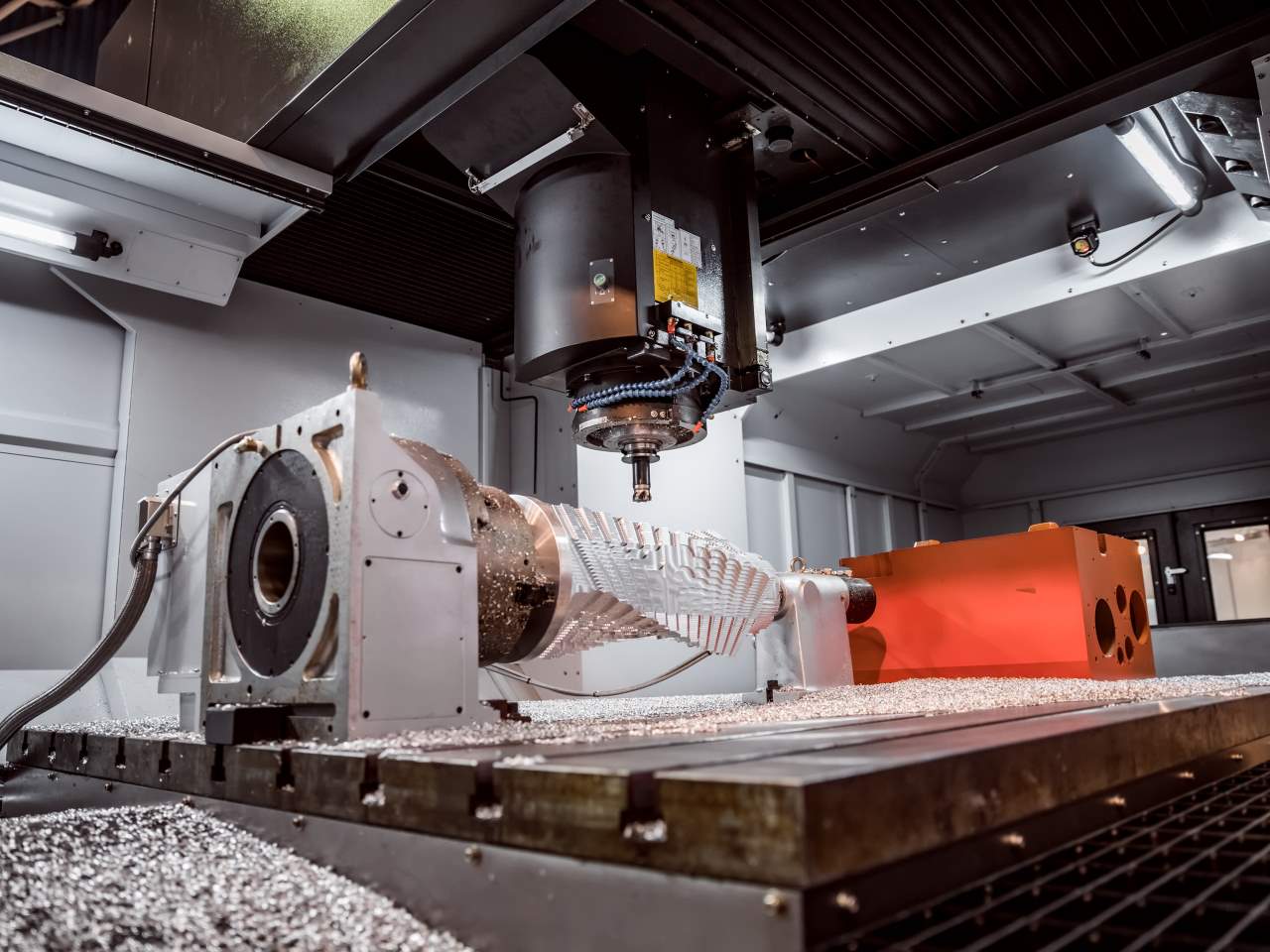

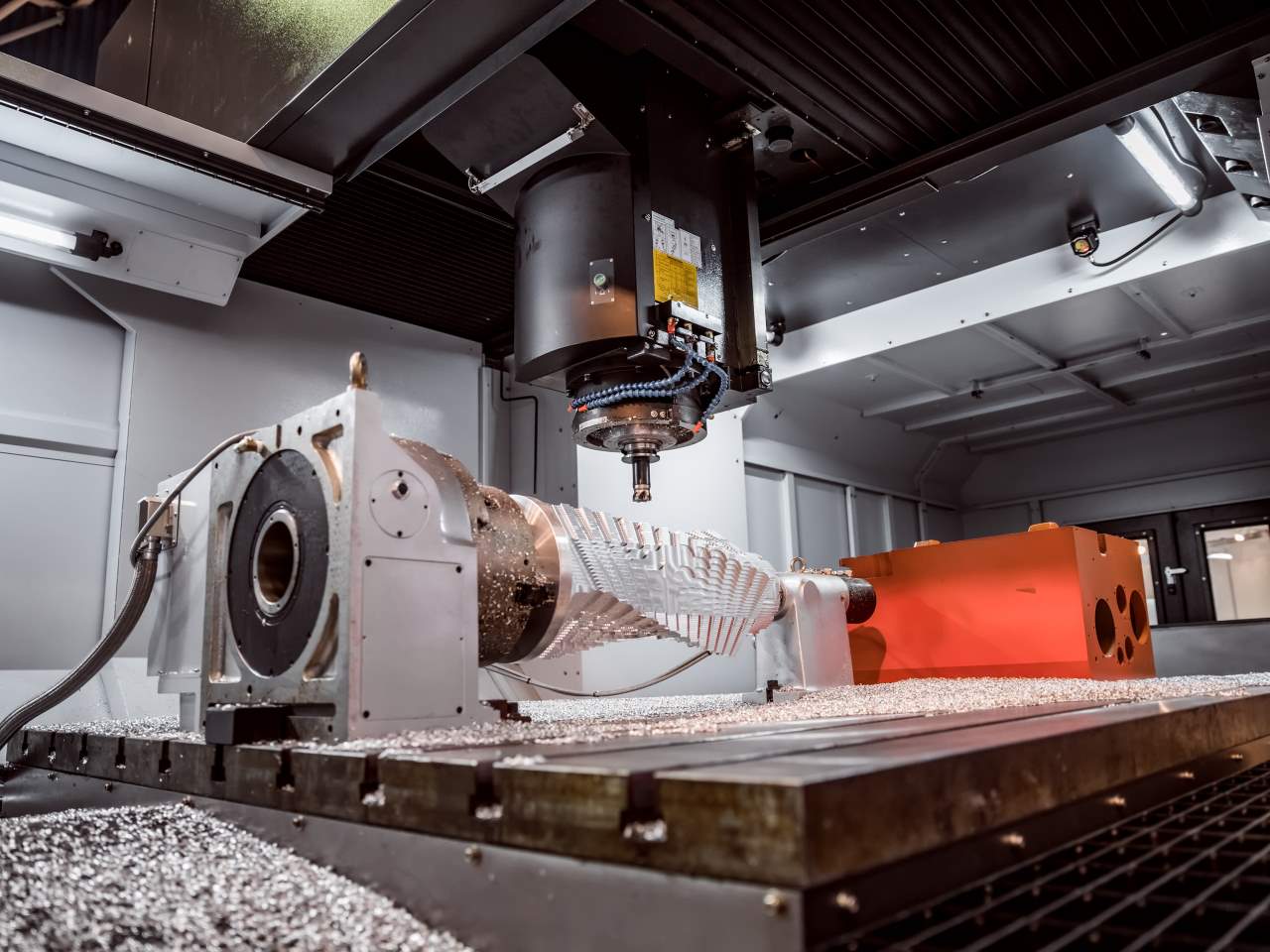

甚麼是銑削加工?探索精密製造的核心技術,了解銑削加工如何塑造現代工業

2025-12-29

深入了解銑削加工的原理、類型、應用與優勢。專業解析銑削加工技術,幫助您掌握現代製造業的關鍵工藝。

車刀角度介紹:掌握精密車削的關鍵要素

2025-12-28

完整的車刀角度介紹指南,詳細說明車刀各種角度的功能、影響及選擇方法,幫助您深入了解車削加工的關鍵知識。

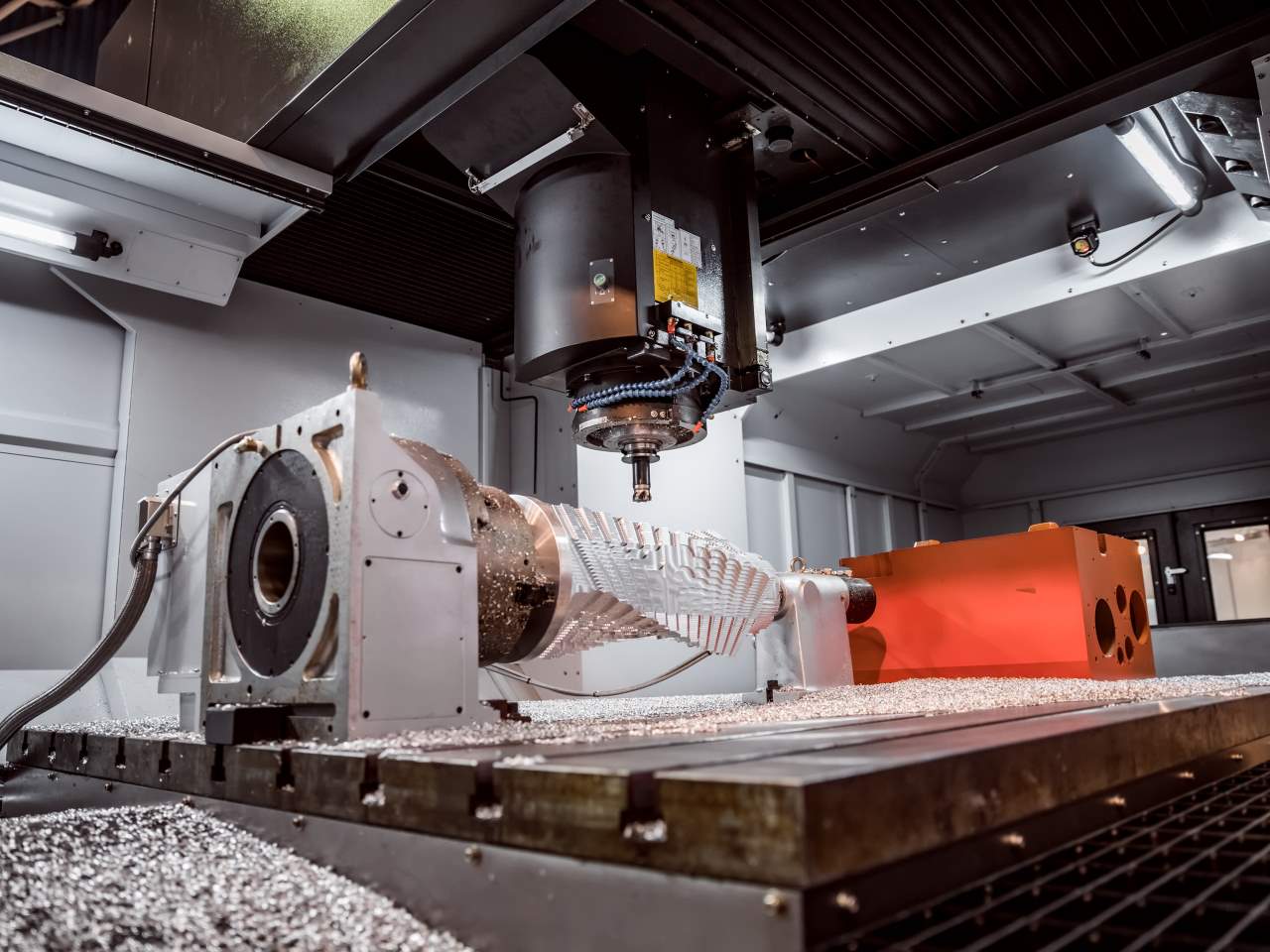

高效率銑削策略實現極高金屬去除率、縮短加工時間

2025-12-26

深入探討高效率銑削策略如何實現極高金屬去除率並縮短加工時間,包含實用技術與案例分析

機械加工業如何實施ESG?完整指南與實務策略

2025-12-25

機械加工業ESG實施完整指南,涵蓋環境、社會、治理三大面向的具體策略與實務做法

碳化矽是甚麼?從基礎特性到產業應用的完整解析,探索第三代半導體材料的革命性技術

2025-12-25

深入了解碳化矽的特性、應用與未來發展。完整解析碳化矽在半導體、機械加工等領域的重要性。

甚麼是硬車削?探索現代精密加工的革命性技術

2025-12-24

深入了解硬車削技術,包含原理、應用、刀具材料CBN、加工參數與未來發展趨勢。完整的硬車削技術指南。

什麼是粉末鑽頭?專業工具的新世代選擇

2025-12-23

深入了解粉末鑽頭的定義、製造工藝、優點及應用。完整的粉末鑽頭選購與使用指南,幫助您選擇最適合的鑽孔工具。

捨棄式銑刀參數介紹:精準掌握加工效率的關鍵

2025-12-22

完整的捨棄式銑刀參數介紹指南,涵蓋切削速度、進給率、刀具選擇等重要參數,幫助您優化加工效率與品質。

高效率批量金屬加工的廠房特徵,打造現代化生產基地的完整指南!

2025-12-21

深入探討高效率批量金屬加工廠房的核心特徵,包括空間規劃、設備配置、物流動線等關鍵要素,幫助企業打造最佳生產環境。

銑刀夾頭種類完整指南:選對夾頭,加工效率翻倍

2025-12-19

深入了解銑刀夾頭種類,包括BT、HSK、CAT等主流規格,幫助您選擇最適合的銑刀夾持工具。

車銑刀片存放注意事項:專業技師必讀完整指南

2025-12-19

完整的車銑刀片存放指南,包含環境控制、防潮措施、分類管理等專業建議,延長刀片使用壽命。

CONTACT INFORMATION