機械加工:現代製造業的核心技術

次閱讀

深入探討機械加工技術,涵蓋加工類型、設備、工藝流程及應用,是製造業的核心技術指南。

一、引言:為什麼機械加工如此重要

在現代工業製造領域中,機械加工扮演著不可或缺的角色。從我們日常使用的智慧型手機零件,到航太工業中的精密組件,幾乎所有的工業產品都離不開機械加工技術。這項技術不僅是製造業的基石,更是推動科技進步的重要動力。

隨著工業4.0時代的來臨,機械加工技術也在不斷進化。自動化、智能化的加工設備讓生產效率大幅提升,同時也為製造業帶來了前所未有的精度和品質。無論您是製造業的從業人員、工程系學生,還是對製造技術感興趣的讀者,深入了解機械加工都將為您打開一扇通往精密製造世界的大門。

二、什麼是機械加工?

機械加工是一種透過機械方式去除材料,將工件加工成所需形狀、尺寸和表面品質的製造工藝。簡單來說,就是利用各種切削工具,在工件表面進行切削、研磨等操作,最終獲得符合設計要求的零件。

這個過程聽起來可能有些抽象,但其實我們可以把它想像成雕刻家創作雕塑的過程。雕刻家從一塊原始的石材開始,透過鑿子、刀具等工具,一點一點地去除多餘的部分,最終呈現出精美的藝術品。機械加工也是如此,只是我們使用的是更精密的機器設備,加工的對象是金屬、塑膠等工業材料。

與其他製造方法相比,機械加工具有以下特點:

- 加工精度高,可達到微米甚至奈米級別

- 適用材料範圍廣,從軟質塑膠到高硬度合金都能加工

- 靈活性強,可以製造複雜形狀的零件

- 表面品質優良,能夠達到很高的光潔度

三、機械加工的主要類型

機械加工包含多種不同的加工方式,每種方式都有其獨特的特點和應用場景。以下是最常見的幾種加工類型:

1. 車削加工

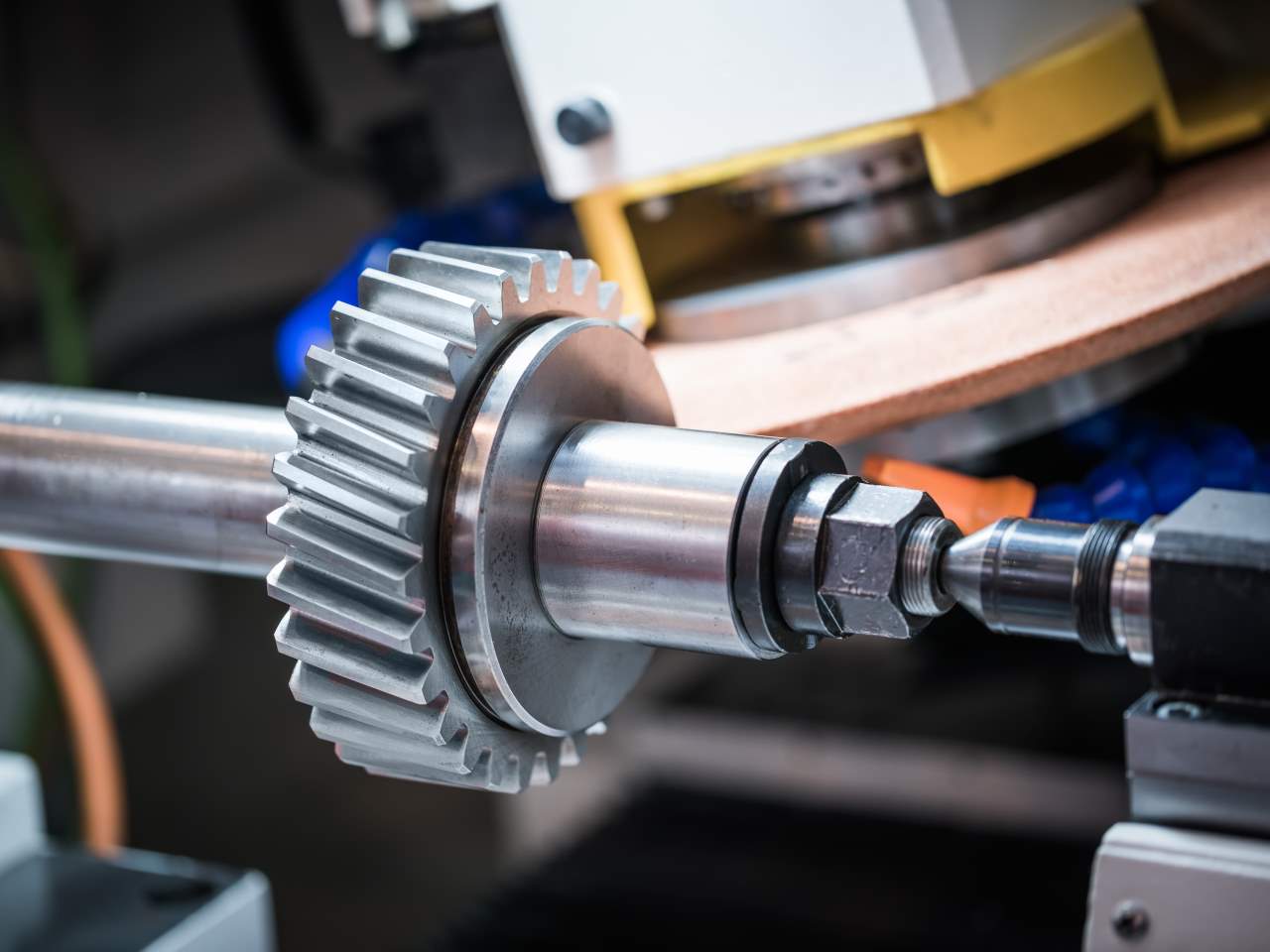

車削是最基本也是最常用的機械加工方法之一。在車削過程中,工件旋轉,而刀具沿著工件表面移動進行切削。這種方法特別適合加工圓柱形零件,如軸、套筒等。車床是執行車削加工的主要設備,從傳統的手動車床到現代的CNC數控車床,技術已經有了長足的進步。

2. 銑削加工

銑削加工使用旋轉的多刃刀具(銑刀)對工件進行切削。與車削不同,在銑削中通常是刀具旋轉,而工件固定或進行直線移動。銑削加工可以製造出平面、溝槽、齒輪等複雜形狀,是機械加工中應用非常廣泛的一種方式。

3. 鑽孔加工

鑽孔是在工件上加工孔的一種方法。透過旋轉的鑽頭,可以在各種材料上快速準確地加工出所需直徑的孔。除了普通的圓孔,鑽孔加工還可以製作螺紋孔、深孔等特殊類型的孔。

4. 磨削加工

磨削是一種精密的機械加工方法,使用高速旋轉的砂輪對工件表面進行微量切削。磨削可以獲得極高的尺寸精度和表面光潔度,通常用於零件的精加工階段。

5. 刨削與插削

刨削和插削主要用於加工平面、溝槽等。刀具或工件作往復直線運動進行切削。雖然在現代製造中已經較少使用,但在某些特殊場合仍然有其獨特價值。

| 加工類型 | 刀具運動 | 適用零件 | 精度等級 | 典型應用 |

|---|---|---|---|---|

| 車削 | 工件旋轉 | 回轉體零件 | IT6-IT7 | 軸類、盤類零件 |

| 銑削 | 刀具旋轉 | 平面、曲面 | IT7-IT8 | 箱體、模具 |

| 鑽孔 | 刀具旋轉及進給 | 孔類零件 | IT10-IT11 | 各類連接孔 |

| 磨削 | 砂輪高速旋轉 | 精密零件 | IT5-IT6 | 精密軸承、齒輪 |

| 刨削 | 刀具往復運動 | 大型平面 | IT8-IT9 | 機床導軌 |

四、常見的機械加工設備

現代機械加工車間裡,各種精密設備各司其職,共同完成複雜的加工任務。以下是幾種最常見的加工設備:

1. 車床(Lathe)

車床是歷史最悠久的機械加工設備之一。現代車床已經從早期的手動操作進化到CNC數控車床,可以自動完成複雜的加工程序。CNC車床配備了電腦控制系統,能夠按照預先編寫的程式精確地進行加工,大大提高了生產效率和加工精度。

2. 銑床(Milling Machine)

銑床是用於銑削加工的專用設備。根據結構不同,銑床可以分為立式銑床、臥式銑床、龍門銑床等多種類型。CNC銑床和加工中心更是結合了多種功能,可以在一次裝夾中完成銑削、鑽孔、攻螺紋等多道工序。

3. 鑽床(Drilling Machine)

鑽床專門用於鑽孔作業。從簡單的台式鑽床到大型的搖臂鑽床,不同規格的鑽床可以滿足各種尺寸工件的加工需求。

4. 磨床(Grinding Machine)

磨床是進行磨削加工的機械加工設備,包括平面磨床、外圓磨床、內圓磨床等。磨床能夠達到極高的加工精度,是精密零件製造不可或缺的設備。

5. 加工中心(Machining Center)

加工中心是現代機械加工的代表性設備,它整合了銑削、鑽孔、鏜削、攻螺紋等多種功能。配備自動換刀系統和多軸聯動功能,加工中心可以完成極其複雜的零件加工,是實現柔性製造的關鍵設備。

6. 特殊加工設備

除了上述常規設備,還有一些特殊的機械加工設備,如:

- 齒輪加工機床:專門用於加工各種齒輪

- 拉床:用於加工內孔和外表面

- 珩磨機:用於孔的精密加工

- 超精加工設備:可達到奈米級精度

五、機械加工的工藝流程

一個完整的機械加工過程並非簡單地將工件放在機床上切削那麼簡單,而是需要經過縝密的規劃和多個步驟的配合。以下是典型的機械加工工藝流程:

1. 工藝分析與規劃

在正式加工前,工程師需要仔細分析零件圖紙,理解設計意圖,確定加工方案。這個階段需要考慮零件的材料、精度要求、生產批量等因素,制定最合理的加工路線。

2. 毛坯準備

根據零件的最終形狀選擇合適的毛坯。毛坯可以是鑄造件、鍛造件、型材或板材。良好的毛坯選擇可以大幅減少機械加工的工作量,降低成本。

3. 粗加工

粗加工的目的是快速去除大部分多餘材料,使工件接近最終形狀。這個階段追求效率,對精度要求相對較低。

4. 半精加工

半精加工進一步提高零件的尺寸精度和表面品質,為精加工做準備。這個階段需要在效率和精度之間找到平衡點。

5. 精加工

精加工是機械加工的最後階段,使用較小的切削參數和精密的刀具,獲得所需的最終尺寸、形狀和表面品質。有些高精度零件還需要進行超精加工或光整加工。

6. 檢驗與測量

加工完成後,需要使用各種測量工具和儀器對零件進行檢驗,確保所有尺寸和品質指標都符合圖紙要求。

| 加工階段 | 主要目標 | 切削用量 | 精度範圍 | 餘量分配 |

|---|---|---|---|---|

| 粗加工 | 去除大部分餘量 | 大切深、大進給 | IT11-IT12 | 70-80% |

| 半精加工 | 為精加工做準備 | 中等切削用量 | IT9-IT10 | 15-20% |

| 精加工 | 達到最終要求 | 小切深、小進給 | IT6-IT8 | 5-10% |

| 光整加工 | 提高表面品質 | 極小切削量 | IT5以上 | <5% |

六、機械加工的材料選擇

機械加工可以處理各種不同的材料,但不同材料的加工性能差異很大。選擇合適的材料不僅關係到零件的使用性能,也直接影響加工的難易程度和成本。

1. 常用金屬材料

機械加工中最常用的是各種金屬材料:

- 碳鋼:最經濟實用的材料,易於加工,適合大批量生產

- 合金鋼:強度高,適合製造受力較大的零件,但加工難度較大

- 不鏽鋼:耐腐蝕性好,但切削力大,容易加工硬化

- 鋁合金:重量輕、導熱性好,是航空航太領域的首選材料

- 銅合金:導電導熱性能優異,常用於電氣零件

- 鈦合金:強度重量比高,但加工難度大,成本高

2. 非金屬材料

隨著技術發展,越來越多的非金屬材料也應用於機械加工:

- 工程塑膠:如尼龍、聚碳酸酯等,具有良好的耐磨性和自潤滑性

- 複合材料:碳纖維、玻璃纖維複合材料,輕量化且強度高

- 陶瓷材料:硬度極高,耐高溫,但脆性大,加工難度極高

3. 材料的加工性評估

評估材料的加工性能時,需要考慮以下因素:

- 硬度:決定切削力的大小和刀具磨損

- 韌性:影響切屑的形成和斷裂

- 導熱性:影響切削溫度和刀具壽命

- 化學穩定性:是否容易氧化或與刀具發生化學反應

七、機械加工的精度控制

精度是機械加工品質的核心指標。在實際生產中,如何確保加工精度符合要求是每個加工人員都必須面對的挑戰。

1. 影響加工精度的因素

機械加工精度受到多種因素的影響:

- 機床精度:機床本身的幾何精度、剛性和熱穩定性

- 刀具因素:刀具的幾何參數、材料、磨損程度

- 夾具精度:工件的裝夾方式和夾具精度

- 工藝系統剛性:機床、刀具、夾具、工件組成的系統剛性

- 切削參數:切削速度、進給量、切削深度的選擇

- 環境因素:溫度、濕度、振動等環境條件

2. 提高加工精度的方法

為了獲得高精度的機械加工效果,可以採取以下措施:

- 使用高精度機床和測量儀器

- 合理選擇刀具和切削參數

- 改善工藝系統的剛性

- 控制切削熱的影響

- 減少機床振動

- 採用誤差補償技術

- 實施恆溫加工

3. 精度等級與公差

在機械加工中,我們使用標準公差等級(IT級)來表示精度要求。IT級從IT01到IT18,數字越小表示精度越高。一般機械加工可以達到IT6-IT9級,精密加工可達IT5級以上。

| 加工方法 | 可達精度等級 | 表面粗糙度Ra(μm) | 適用場合 |

|---|---|---|---|

| 粗車 | IT11-IT13 | 12.5-25 | 毛坯加工 |

| 半精車 | IT9-IT10 | 3.2-6.3 | 一般零件 |

| 精車 | IT6-IT8 | 0.8-1.6 | 重要配合面 |

| 精銑 | IT7-IT9 | 1.6-3.2 | 平面、型面 |

| 磨削 | IT5-IT7 | 0.2-0.8 | 精密零件 |

| 精密磨削 | IT4-IT5 | 0.05-0.2 | 高精度配合 |

| 超精加工 | IT3-IT4 | 0.01-0.05 | 超精密零件 |

八、機械加工在各行業的應用

機械加工技術在現代工業中無處不在,幾乎所有需要精密零件的行業都離不開它。以下是幾個主要應用領域:

1. 汽車製造業

汽車製造是機械加工最大的應用領域之一。從發動機缸體、曲軸、凸輪軸等核心零件,到變速箱齒輪、制動盤等關鍵部件,都需要經過精密的機械加工。現代汽車製造已經實現了高度自動化,大量採用CNC加工中心和柔性製造系統。

2. 航空航太工業

航空航太領域對零件的精度、可靠性和輕量化要求極高。飛機發動機的葉片、機身結構件、起落架等關鍵零件,都需要採用先進的機械加工技術。這個領域常用鈦合金、高溫合金等難加工材料,對加工技術提出了更高的挑戰。

3. 醫療器械製造

醫療器械對機械加工精度和表面品質要求極為嚴格。人工關節、手術器械、牙科植體等產品,不僅需要極高的尺寸精度,還要求表面光滑、無毛刺,且使用的材料必須具有良好的生物相容性。

4. 模具製造

模具是工業生產的基礎裝備,其製造品質直接影響產品的品質和生產效率。精密模具的製造需要運用車、銑、磨、電火花等多種機械加工方法,常常還需要進行熱處理和表面處理。

5. 電子產品製造

智慧型手機、筆記型電腦等電子產品的金屬外殼、散熱器、連接器等零件,都需要精密的機械加工。這些零件往往尺寸小、精度要求高、表面品質要求嚴格。

6. 能源裝備

風力發電機的齒輪箱、水輪機的葉片、核電站的關鍵零件等,都需要大型、精密的機械加工設備來製造。這些零件往往尺寸大、重量重、精度要求高。

7. 精密儀器儀表

測量儀器、光學儀器、鐘錶等精密產品,對零件的精度要求達到微米甚至奈米級。這類產品的製造代表了機械加工技術的最高水平。

九、機械加工的未來發展趨勢

隨著科技的進步,機械加工技術也在不斷演進。以下是未來機械加工領域的幾個重要發展方向:

1. 智能化與自動化

工業4.0時代的機械加工正在走向智能化。智能機床可以自動監測加工過程,根據實時數據調整切削參數,甚至能夠進行自我診斷和預測性維護。無人化車間、自動化生產線將成為常態。

2. 數位雙胞胎技術

數位雙胞胎技術能夠在虛擬環境中模擬整個機械加工過程,預測加工結果,優化工藝參數。這項技術可以大幅減少試錯成本,提高首件合格率。

3. 綠色製造

環保意識的提升推動機械加工向綠色製造方向發展。乾式切削、微量潤滑、切削液回收利用等環保技術正在推廣應用。同時,節能型機床、可再生能源的使用也越來越普及。

4. 超精密加工

隨著科技產品的精密化,機械加工精度要求不斷提高。奈米級精度的超精密加工技術正在發展,這對光學產品、半導體製造等領域至關重要。

5. 複合加工技術

將不同加工方法整合到一台設備上的複合加工技術正在興起。例如車銑複合機床、增減材製造複合設備等,可以大幅提高加工效率,減少裝夾次數。

6. 難加工材料的突破

高溫合金、鈦合金、複合材料等難加工材料的應用越來越廣。開發針對這些材料的機械加工新技術、新刀具,是未來研究的重點方向。

7. 雲製造與遠程控制

基於雲平台的機械加工服務正在興起。企業可以通過網路遠程監控和控制加工設備,實現資源的優化配置。這種模式特別適合小批量、多品種的柔性製造。

8. 人工智能輔助

AI技術正在滲入機械加工的各個環節。從工藝規劃、刀具路徑優化,到品質預測、故障診斷,AI都能發揮重要作用,幫助提升加工效率和品質。

十、結論

機械加工作為製造業的基礎技術,經歷了從手工操作到自動化、智能化的巨大變革。無論是傳統的車、銑、刨、磨,還是現代的多軸聯動加工中心,機械加工始終是將設計圖紙轉變為實際產品的關鍵環節。

在這篇文章中,我們深入探討了機械加工的各個面向:從基本概念到加工類型,從設備介紹到工藝流程,從材料選擇到精度控制,再到行業應用和未來趨勢。希望這些內容能幫助您建立對機械加工技術的全面認識。

隨著工業4.0時代的到來,機械加工正在經歷深刻的變革。智能化、自動化、綠色化成為新的發展方向。但無論技術如何進步,精益求精的工匠精神和對品質的執著追求,永遠是機械加工的靈魂所在。

對於從事製造業的人員來說,掌握機械加工技術是必備的專業技能。對於企業決策者,了解機械加工的最新發展趨勢,有助於制定正確的技術投資策略。對於所有對製造技術感興趣的讀者,機械加工這個看似傳統的領域,實際上充滿了創新和機遇。

讓我們共同期待機械加工技術在未來創造更多的可能性,為人類社會的進步做出更大的貢獻!

本文全面介紹了機械加工的相關知識,涵蓋基礎理論、實務技術和未來發展,希望能為讀者提供有價值的參考資訊。

-

銑床是什麼?完整介紹銑床種類、原理與應用指南

Published on 2026-02-03 -

CNC機械加工能夠導入AI技術嗎?製造業智能化的完整指南

Published on 2026-02-02 -

CNC設備常用的刀具:打造精密加工的關鍵利器

Published on 2026-02-01 -

鋁矽合金的被加工特性!探索鋁矽合金在現代製造業中的關鍵加工技術與應用

Published on 2026-01-31 -

五金行業的發展趨勢,從傳統到數位的完整指南

Published on 2026-01-31 -

硬陽處理缺點!解析這項表面處理技術的挑戰與限制

Published on 2026-01-29 -

甚麼是銑床加工?本文帶您深入了解銑削技術

Published on 2026-01-28 -

盲孔攻牙完全指南:從基礎到精通的實務技術解析

Published on 2026-01-28 -

使用硬度來區別銑刀種類

Published on 2026-01-26 -

零件加工廠選擇要點|打造完美供應鏈的關鍵指南

Published on 2026-01-23 -

什麼是車刀?完整解析車刀種類、應用與選擇指南

Published on 2026-01-21 -

螺絲公差等級完整指南:打造精密製造的關鍵基石

Published on 2026-01-20 -

甚麼是無屑絲攻?探索現代機械加工中的高效螺紋加工利器

Published on 2026-01-19 -

機械加工之車銑刀片存放重點整理

Published on 2026-01-18 -

機械加工之工廠管理注意事項!建立安全高效的生產環境,提升競爭力的關鍵指南

Published on 2026-01-18 -

硬質合金銑刀材質介紹,探索現代製造業不可或缺的切削利器

Published on 2026-01-17 -

傳統零件加工的方法多是減法加工,有加法加工嗎?

Published on 2026-01-16 -

零件加工的方法有哪些?深入了解零件加工的各種方法,包括車削、銑削、CNC加工等技術,幫助您選擇最適合的加工方式。

Published on 2026-01-16 -

銑刀與切削油:提升加工效率的關鍵秘訣

Published on 2026-01-15 -

銑刀的保養與維護,掌握正確的保養技巧,讓您的銑刀發揮最大效能

Published on 2026-01-15 -

桃園鈑金加工選對五金供應商有效降低生產的時間成本!打造高效率的鈑金加工生產鏈

Published on 2026-01-14 -

切削加工的好幫手-住友的VBMT160404N-LU刀片

Published on 2026-01-14 -

桃園PCB金屬加工採購刀具廠商選擇注意事項,專業指南:如何在桃園地區找到最適合的PCB金屬加工刀具供應商

Published on 2026-01-13 -

成均五金提供桃園批量金屬加工絕佳選擇

Published on 2026-01-12