銑刀用途完全指南:從基礎到進階的全方位應用解析

次閱讀

深入探討銑刀用途,從基礎加工到精密製造,完整解析各類銑刀在不同產業的應用方式與選擇技巧。

引言:認識銑刀在現代製造業的重要性

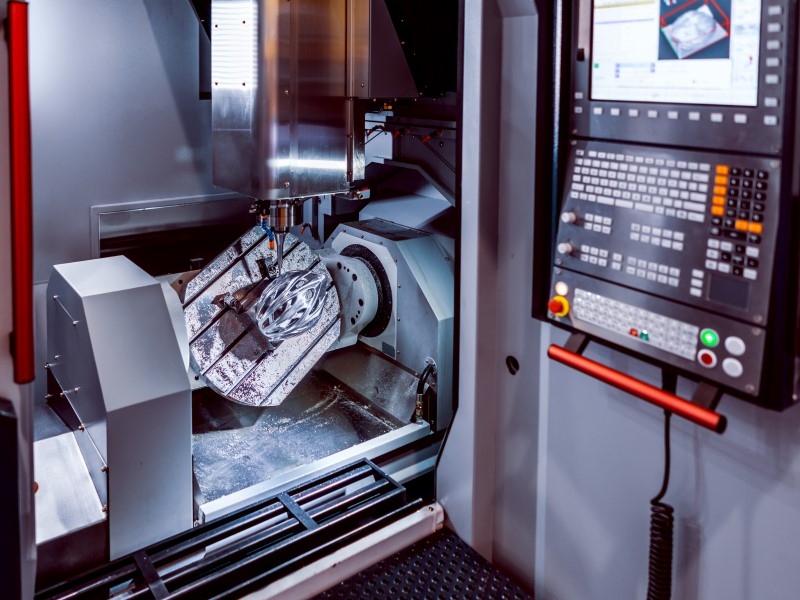

在金屬加工與精密製造領域中,銑刀扮演著不可或缺的核心角色。無論是航太工業的複雜零件製造、汽車產業的引擎組件加工,還是模具製作的精密需求,銑刀用途廣泛滲透在各個製造環節。隨著工業技術的持續演進,銑刀的應用範圍不斷擴展,從傳統的平面銑削到現代的五軸加工,從粗加工到精密拋光,銑刀技術的進步直接影響著產品品質與生產效率。

本文將深入探討銑刀在不同加工情境下的多元應用方式,幫助讀者全面理解銑刀如何在實際生產中發揮關鍵作用。我們將從基礎概念出發,逐步深入到專業應用領域,並提供實用的選擇與使用建議,讓無論是初學者或是資深從業人員都能從中獲得有價值的見解。

銑刀基本知識與分類概述

銑刀的定義與工作原理

銑刀是一種旋轉式切削工具,透過高速旋轉的刀刃對工件進行材料去除加工。與車刀等其他切削工具不同,銑刀通常具有多個切削刃,能夠在旋轉過程中連續切削,大幅提高加工效率。銑刀的切削動作主要分為端面銑削與周邊銑削兩種基本模式,這兩種切削方式的結合運用構成了銑刀用途的基礎。

銑刀的主要分類方式

根據不同的分類標準,銑刀可以有多種區分方式。從結構形式來看,銑刀分為整體式銑刀與可轉位銑刀,前者刀體與刀刃為一體成型,後者則採用可更換刀片設計以降低使用成本。從刀刃數量區分,有單刃銑刀到多刃銑刀的不同選擇,刀刃數量影響著加工效率與表面品質。從應用目的分類,則包含粗加工銑刀、精加工銑刀與特殊用途銑刀等類別。

常見銑刀材質與特性

銑刀的材質選擇直接影響其加工性能與使用壽命。高速鋼銑刀具有良好的韌性與經濟性,適合一般加工需求。硬質合金銑刀擁有優異的硬度與耐磨性,能夠承受高速切削與高溫環境,是現代製造業的主流選擇。陶瓷銑刀與立方氮化硼銑刀則用於超硬材料的極限加工。塗層技術的應用進一步提升了銑刀性能,氮化鈦、氮化鋁鈦等塗層能顯著延長刀具壽命並改善切削條件。

銑刀的六大主要用途領域

平面銑削加工

平面銑削是銑刀用途中最基本也最常見的應用方式。透過面銑刀或端銑刀對工件表面進行切削,可以快速獲得平整的加工面。這種加工方式廣泛應用於機械零件的基準面製作、大型平板的表面處理以及鑄件毛坯的粗加工等場合。平面銑削的效率高、加工面積大,是許多後續精密加工的重要前置工序。

輪廓與曲面加工

對於具有複雜外形的零件,銑刀能夠精確地加工出所需的輪廓形狀與三維曲面。球頭銑刀與圓鼻銑刀特別適合這類加工需求,它們能夠在多軸加工中心的配合下,完成模具型腔、葉輪葉片、藝術雕刻等高難度的曲面製作。這種應用充分展現了銑刀在精密製造領域的技術價值。

開槽與切斷作業

銑刀在開槽加工中具有獨特優勢,無論是鍵槽、T型槽還是燕尾槽,都可以透過專用的槽銑刀精確完成。開槽作業要求銑刀具備良好的剛性與排屑能力,因為在封閉或半封閉的切削環境中,切屑的順利排出直接影響加工品質與刀具壽命。此外,銑刀也常用於零件的切斷分離作業,特別是在需要保持較高切斷面品質的場合。

孔加工與精修

雖然鑽孔通常由鑽頭完成,但銑刀在孔的精加工與特殊孔型製作上有著不可替代的作用。螺旋銑削插補加工能夠製作精密孔徑,銑削鉸孔可以達到高精度的尺寸公差與表面粗糙度要求。對於大直徑淺孔、異形孔或需要特殊表面處理的孔加工,銑刀提供了靈活的解決方案。

螺紋與齒輪加工

專用的螺紋銑刀能夠加工各種規格的內外螺紋,相較於傳統的攻牙或車削方式,螺紋銑削具有刀具通用性強、加工精度高、不受工件材質限制等優點。齒輪銑刀則專門用於齒輪的製作,雖然在大批量生產中常被滾齒取代,但在單件小批或修復加工中仍有重要應用價值。

去毛邊與表面精修

在零件加工的最後階段,銑刀用途還包括去除加工毛邊與表面精修。專用的倒角銑刀與去毛邊銑刀能夠快速處理零件邊緣的尖銳部分,提升產品安全性與美觀度。精密的球頭銑刀配合高速加工參數,可以實現接近拋光的表面品質,在模具製造與高階產品加工中廣泛應用。

不同類型銑刀的專業應用場景

端銑刀的多功能應用

端銑刀是最常用的銑刀類型之一,其銑刀用途涵蓋面極廣。平底端銑刀適合平面加工與側壁銑削,圓鼻端銑刀則在保持一定加工效率的同時提供較好的表面品質。粗齒端銑刀用於快速去除材料,細齒端銑刀則追求精密的尺寸控制與表面光潔度。在實際應用中,端銑刀常常是機械加工廠最先購置的基本刀具。

面銑刀的高效率特性

面銑刀專為大面積平面加工設計,其刀盤直徑通常較大,可以搭載多片刀片同時工作。這種設計使得面銑刀能夠以較高的進給速度完成加工,大幅提升生產效率。在汽車製造、重工業設備製造等需要處理大型平面的場合,面銑刀是首選工具。現代可轉位面銑刀透過精密的刀片設計,在降低使用成本的同時保持優異的加工品質。

球頭銑刀的曲面加工專長

球頭銑刀的刀尖呈半球形,這種特殊結構使其成為三維曲面加工的理想選擇。在模具製造中,球頭銑刀能夠精確地加工出複雜的型腔曲面。在航太工業中,球頭銑刀用於加工葉輪等具有複雜空間曲面的零件。配合五軸加工中心,球頭銑刀可以實現幾乎任意形狀的曲面製作,這種靈活性使其在高階製造領域不可或缺。

成形銑刀的專用設計

成形銑刀具有特定的刀刃輪廓,專門用於加工特定形狀的工件。凸半圓銑刀、凹半圓銑刀、角度銑刀等都屬於這一類別。這類銑刀的銑刀用途雖然較為專一,但在特定加工場景中能夠大幅簡化加工流程並提升效率。例如,使用專用的角度銑刀加工燕尾槽,比使用通用端銑刀更快速且精確。

鋸片銑刀的切斷能力

鋸片銑刀形似圓形鋸片,主要用於切槽與切斷作業。其薄片狀設計能夠減少材料浪費,在需要節約材料或加工精密窄槽時特別有用。鋸片銑刀常見於錶帶加工、精密機械零件的槽加工以及薄板材料的切斷等場合。使用時需要特別注意切削力的控制,避免因刀片較薄而產生變形或斷裂。

| 銑刀類型 | 主要特點 | 典型應用 | 適用材料 |

|---|---|---|---|

| 端銑刀 | 多功能、使用靈活 | 平面、側壁、輪廓加工 | 各類金屬材料 |

| 面銑刀 | 高效率、大面積加工 | 平面銑削、粗加工 | 鋼材、鑄鐵 |

| 球頭銑刀 | 曲面加工、精密度高 | 模具型腔、三維曲面 | 模具鋼、合金鋼 |

| 槽銑刀 | 專用開槽、剛性好 | 鍵槽、T型槽加工 | 各類結構鋼 |

| 成形銑刀 | 特定輪廓、高效專用 | 特殊形狀零件加工 | 依設計而定 |

各產業中的銑刀實際應用案例

航太工業的精密製造需求

航太工業對零件的精度、強度與可靠性要求極高,銑刀用途在此領域展現了其技術深度。飛機引擎的渦輪葉片需要使用五軸聯動加工配合高性能球頭銑刀完成複雜的三維曲面製作。機身結構件的整體化加工則需要大型面銑刀與端銑刀的配合使用,從數噸重的鋁合金毛坯中銑削出輕量化的結構零件。航太用鈦合金與高溫合金材料的加工難度大,需要採用特殊塗層的硬質合金銑刀並優化切削參數才能獲得理想效果。

汽車製造的高效量產模式

汽車工業是銑刀的主要應用市場之一。引擎缸體、變速箱殼體等核心零件的加工需要大量使用各類銑刀。在大批量生產模式下,加工效率與刀具壽命成為關鍵考量因素。可轉位面銑刀與模組化刀具系統在汽車製造中廣泛應用,透過快速換刀與標準化管理降低生產成本。隨著電動車產業的興起,電池殼體、電機外殼等新型零件的加工也為銑刀應用帶來新的需求。

模具製造的複雜加工挑戰

模具製造是體現銑刀用途多樣性的典型領域。塑膠模具的型腔加工需要使用不同規格的球頭銑刀,從粗加工到精加工逐步完成複雜的三維曲面。沖壓模具的製作則需要平底端銑刀、圓鼻銑刀與成形銑刀的綜合運用。高硬度模具材料的加工對銑刀性能提出更高要求,需要採用高速銑削技術與專用的硬質合金或陶瓷銑刀。現代模具製造越來越依賴CAD/CAM技術與多軸加工中心,銑刀的選擇與路徑規劃直接影響模具品質與製作週期。

電子產業的微型化加工

電子產品的小型化趨勢推動了微型銑刀技術的發展。手機外殼、筆記型電腦機身等消費電子產品的精密加工需要使用小直徑的銑刀完成細緻的輪廓與結構製作。散熱模組的鰭片加工、連接器的精密孔位製作都離不開銑削加工。半導體設備零件與光學元件的加工則要求更高的精度,次微米級的公差控制考驗著銑刀製造與應用技術的極限。

醫療器材的高標準要求

醫療器材製造對材料品質與加工精度有著嚴格標準。人工關節、手術器械、牙科植體等產品的加工需要使用高精度銑刀並嚴格控制加工過程。醫療用鈦合金與不鏽鋼材料的切削性能較差,需要選擇合適的銑刀材質與塗層。由於醫療器材通常為小批量多品種生產,銑刀的通用性與靈活性顯得格外重要。表面品質的要求也促使製造商採用精密磨削的高品質銑刀以達到醫療等級的標準。

如何根據加工需求選擇適合的銑刀

工件材料的考量因素

選擇銑刀時首先要考慮被加工材料的特性。加工軟質材料如鋁合金時,可以使用高速鋼銑刀並採用較大的前角與螺旋角以獲得良好的切削性能與排屑效果。加工中硬度鋼材時,硬質合金銑刀是主流選擇,需要平衡切削速度與刀具壽命。加工高硬度材料如淬火鋼、鈦合金時,必須使用塗層硬質合金甚至陶瓷、立方氮化硼等超硬材料銑刀,並搭配合適的冷卻方式與較低的切削速度。

加工類型與精度要求

不同的銑刀用途需要不同的刀具特性。粗加工階段追求高效率的材料去除,應選擇刃數較少、排屑槽較大的粗齒銑刀,可以承受較大的切削深度與進給量。半精加工階段需要平衡效率與品質,中等刃數的銑刀是合適選擇。精加工階段要求高精度與優良的表面品質,應使用刃數較多、刀尖圓角較小的精加工銑刀,並降低進給速度以獲得細緻的加工表面。

機床性能的匹配考量

銑刀的選擇必須與機床性能相匹配。老舊機床的剛性與精度有限,不適合使用大直徑或高速切削的銑刀,應選擇較保守的切削參數與傳統刀具設計。現代加工中心具備高轉速、高剛性與高精度特性,可以充分發揮高性能銑刀的潛力,採用高速銑削技術提升效率。主軸功率、扭矩特性、冷卻系統等機床參數都會影響銑刀的選擇與使用效果。

經濟性與壽命評估

刀具成本是生產成本的重要組成部分。整體式銑刀初期投資較低但壽命用盡後需整支更換,適合小批量或對刀具性能要求不高的場合。可轉位銑刀雖然刀體成本較高,但刀片可以多次轉位使用,長期來看更加經濟,適合大批量生產。在評估銑刀用途的經濟性時,不僅要考慮刀具本身的價格,還要綜合考量加工效率、刀具壽命、換刀時間等因素對整體生產成本的影響。

| 工件材料 | 推薦銑刀材質 | 塗層建議 | 切削速度範圍 |

|---|---|---|---|

| 鋁合金 | 硬質合金、高速鋼 | 無塗層或DLC塗層 | 300-800 m/min |

| 普通碳鋼 | 硬質合金 | TiN、TiAlN塗層 | 100-250 m/min |

| 不鏽鋼 | 硬質合金 | TiAlN、AlCrN塗層 | 60-150 m/min |

| 鈦合金 | 硬質合金 | 專用塗層 | 30-80 m/min |

| 淬火鋼 | 硬質合金、CBN | AlTiN塗層 | 50-150 m/min |

銑刀使用技巧與維護要點

正確的裝夾與校正方法

銑刀的裝夾品質直接影響加工精度與安全性。使用彈簧夾頭或液壓夾頭時,必須確保刀柄與夾持面清潔無異物,裝夾深度符合規範要求。熱裝式刀柄能提供更高的夾持力與同心度,適合高速加工場合。裝夾後應進行跳動檢查,端銑刀的徑向跳動應控制在0.01mm以內,否則會影響加工品質與刀具壽命。定期檢查夾持系統的磨損狀況,及時更換損壞的夾頭或拉釘。

切削參數的優化設定

合理的切削參數能夠充分發揮銑刀用途的效能。切削速度的選擇要考慮工件材料、銑刀材質與塗層、冷卻條件等因素。進給速度需要在加工效率與表面品質之間取得平衡,過高的進給會導致切削力過大與表面粗糙,過低則影響效率。切削深度的設定應參考銑刀的強度與機床剛性,粗加工可以採用較大的切深,精加工則需要控制在較小範圍以保證精度。

冷卻與潤滑的重要性

適當的冷卻潤滑能夠顯著延長銑刀壽命並改善加工品質。水溶性切削液具有良好的冷卻效果,適合高速切削與大切深加工。油性切削液潤滑性能優異,適合精密加工與難加工材料。高壓冷卻系統能夠有效改善排屑並降低切削溫度,在深腔加工中特別重要。某些材料如鈦合金的加工需要大量冷卻液以控制切削溫度。乾式切削與微量潤滑技術在環保要求高的場合逐漸推廣,但需要配合專用的銑刀與切削參數。

磨損監控與更換時機

定期檢查銉刀磨損狀況是維持加工品質的關鍵。正常的磨損表現為刀尖微小的後刀面磨損或月牙窪磨損,此時加工品質仍可維持。當出現崩刃、塑性變形、嚴重粘刀或異常磨損時,應立即更換銑刀。加工精度下降、表面粗糙度惡化、切削力或振動明顯增大都是銑刀需要更換的信號。建立刀具使用記錄,統計不同加工條件下的平均壽命,有助於預測更換時機並優化刀具管理。

存放與管理規範

正確的存放能夠保護銑刀品質並延長使用壽命。銑刀應存放在乾燥環境中,避免受潮生鏽。使用刀具盒或刀具櫃分類存放,防止刀具相互碰撞損傷刀刃。塗層銑刀對於碰撞特別敏感,更需要小心保護。建立完善的刀具管理系統,記錄每支銑刀的規格、使用次數、維修記錄等資訊,有助於優化刀具採購與使用策略,降低整體生產成本。

銑刀技術發展趨勢與市場展望

材料科技的突破進展

銑刀材料技術持續創新,新一代硬質合金採用超細晶粒結構,在保持高硬度的同時提升了韌性,使得銑刀用途能夠延伸到更多困難加工領域。陶瓷基複合材料與金屬陶瓷的應用逐漸擴大,在高溫高速切削中展現優勢。奈米結構塗層技術的發展使得塗層厚度更均勻、附著力更強,多層複合塗層能夠同時提供耐磨性、抗氧化性與低摩擦係數等多重功能。

智慧製造的整合應用

工業四點零時代的來臨為銑刀應用帶來新的變革。智慧刀具配備感測器,能夠即時監控切削力、振動與溫度,透過數據分析預測刀具壽命並優化切削參數。數位雙生技術可以在虛擬環境中模擬銑削過程,在實際加工前預測結果並優化刀具路徑。人工智慧演算法能夠學習大量加工數據,為不同的加工場景自動推薦最適合的銑刀與參數組合,大幅降低對操作人員經驗的依賴。

綠色製造的環保要求

環境保護意識的提升推動銑削加工向綠色方向發展。乾式切削與微量潤滑技術減少了切削液的使用,降低環境負擔並改善工作環境。可回收刀具材料與環保塗層的開發減少了重金屬污染。高效率銑刀的應用縮短加工時間,降低能源消耗。廢舊銑刀的回收再利用體系逐步建立,硬質合金等貴重材料的回收率不斷提高,實現資源的循環利用。

客製化與服務模式創新

製造業的多樣化需求促使銑刀供應商提供更多客製化服務。根據客戶的特殊加工需求設計專用銑刀,能夠顯著提升加工效率與品質。刀具管理外包服務讓製造商專注於核心生產,由專業刀具供應商負責刀具的選擇、庫存管理、刃磨修復等工作。線上技術支援平台提供即時的刀具選擇建議與切削參數優化服務,縮短問題解決時間。訂閱制刀具服務模式將購買轉變為使用付費,降低企業的資金壓力。

新興應用領域的拓展

隨著產業技術的發展,銑刀用途不斷拓展到新的領域。增材製造後處理需要使用銑削加工提升表面品質與尺寸精度,專用的增材製造後處理銑刀應運而生。複合材料加工需要特殊設計的銑刀以應對材料的各向異性與層間剪切問題。超精密加工領域對銑刀的精度提出微米甚至納米級的要求,推動了超精密銑削技術的發展。新能源產業如燃料電池、鋰電池的製造為銑刀應用創造新的市場機會。

結論:掌握銑刀應用提升製造競爭力

綜觀銑刀在現代製造業中的多元應用,我們可以清楚認識到銑刀用途的廣泛性與重要性。從基礎的平面銑削到複雜的三維曲面加工,從傳統的機械製造到先進的航太工業,銑刀技術滲透在幾乎所有的金屬加工環節。正確理解與運用銑刀,不僅能夠提升加工效率與產品品質,更能夠有效控制生產成本,增強企業的市場競爭力。

面對快速變化的市場需求與技術進步,製造企業需要持續關注銑刀技術的最新發展,積極採用新材料、新塗層與智慧製造技術,同時建立科學的刀具管理體系。透過系統化的刀具選擇策略、優化的切削參數設定、規範的使用與維護流程,能夠充分發揮銑刀的性能潛力。投資於員工的技術培訓,建立企業自身的加工經驗數據庫,將使企業在激烈的市場競爭中保持技術優勢。

展望未來,銑刀技術將朝著高效化、智慧化、綠色化的方向持續演進。材料科學的突破、數位技術的整合、環保理念的深化都將為銑刀應用帶來新的可能性。製造企業應當以開放的態度擁抱這些變革,將銑刀視為提升製造能力的重要戰略資源,而非單純的消耗性工具。唯有如此,才能在智慧製造的時代浪潮中站穩腳跟,創造持續的價值與競爭優勢。對於任何從事金屬加工的專業人士而言,深入理解銑刀的特性與應用,都是邁向卓越製造的必經之路。

本文深入探討了銑刀用途的各個面向,從基礎知識到進階應用,從技術細節到產業趨勢,希望能為讀者提供全面而實用的參考資訊。

-

銑刀存放注意事項:延長刀具壽命的關鍵指南

Published on 2026-01-31 -

面銑刀片種類介紹,系統性地介紹面銑刀片的各種類型,幫助您做出明智的選擇。

Published on 2026-01-30 -

銑刀規格所對應的加工件材質

Published on 2026-01-28 -

甚麼是超鈷鋼標準銑刀

Published on 2026-01-27 -

大量生產作業的銑刀選擇要點!掌握銣刀選擇技巧,讓您的生產線效率倍增

Published on 2026-01-25 -

捨棄式銑刀通常適合甚麼情境使用?

Published on 2026-01-22 -

銑刀材質分類與特性

Published on 2026-01-15 -

如何選擇適合的銑刀規格

Published on 2026-01-12 -

CBN銑刀不適合的加工情況有哪些

Published on 2026-01-09 -

銑刀的發展歷史,探索切削工具的演變軌跡,見證製造業的技術革命

Published on 2026-01-09 -

陶瓷銑刀適合加工那些材料

Published on 2026-01-08 -

各種銑刀材質對應的加工件

Published on 2026-01-07 -

陶瓷面銑刀片特性:現代精密加工的革新利器

Published on 2026-01-03 -

為何碳化鎢銑刀有超硬材料之王的稱呼

Published on 2025-12-30 -

碳化鎢銑刀特性:專業加工的最佳選擇

Published on 2025-12-24 -

銑刀規格怎麼看?完整選購與應用指南

Published on 2025-12-23 -

銑刀材質與加工精度間的關係!掌握銑刀材質特性,精準提升您的加工品質

Published on 2025-12-22 -

球頭銑刀介紹:從入門到精通的完整指南

Published on 2025-12-20 -

銑刀廠牌有哪些?2025最完整的銑刀品牌選購指南

Published on 2025-12-17 -

銑刀是什麼?工業應用詳解

Published on 2025-12-17 -

陶瓷銑刀主要用途有哪些?完整應用指南與產業解析

Published on 2025-12-16 -

4刃銑刀特性:打造高效加工的關鍵利器

Published on 2025-12-16 -

使用銑刀加工最多人關心的幾件事

Published on 2025-12-15 -

什麼是立銑刀?完整指南帶您認識這個重要的切削工具

Published on 2025-12-14